Токарные станки с наклонной станиной KMT KTL

Ø обработки: 600 - 650 мм

РМЦ: 500 - 1500 мм

Мощность: 11 - 18,5 кВт

Вес: 4300 - 8100 кг

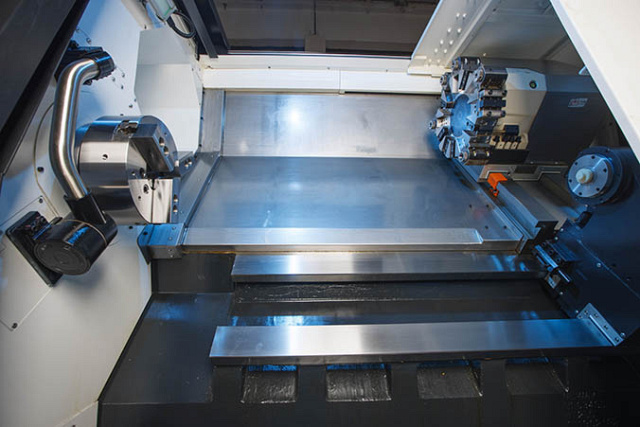

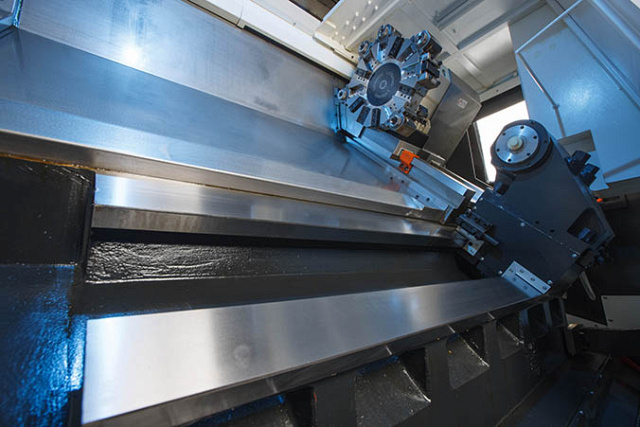

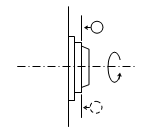

- Цельнолитая станина 45˚

- Направляющие скольжения с большой нагрузочной способностью

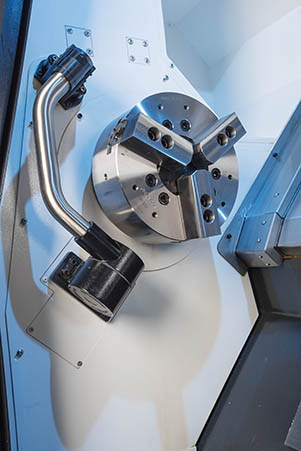

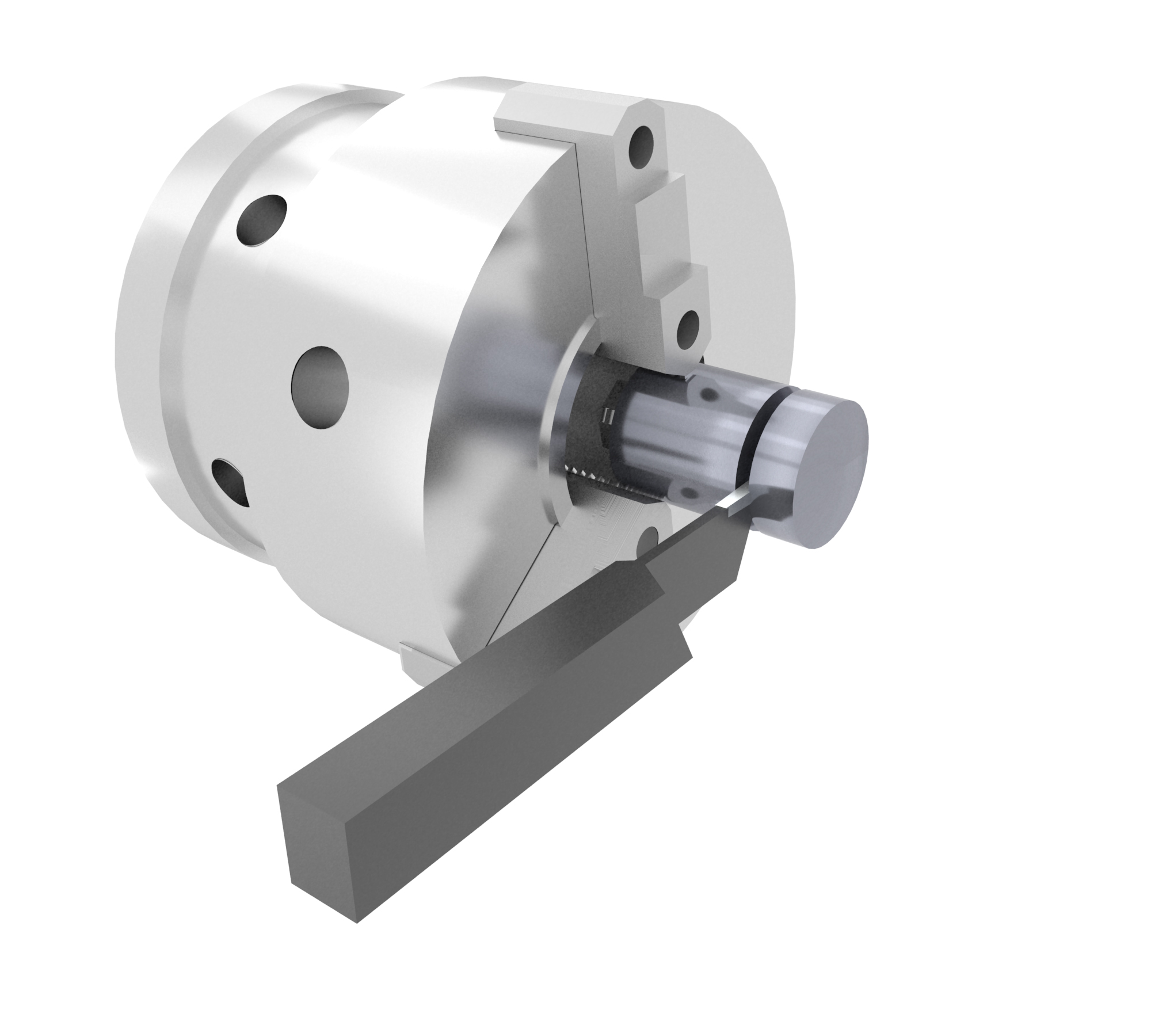

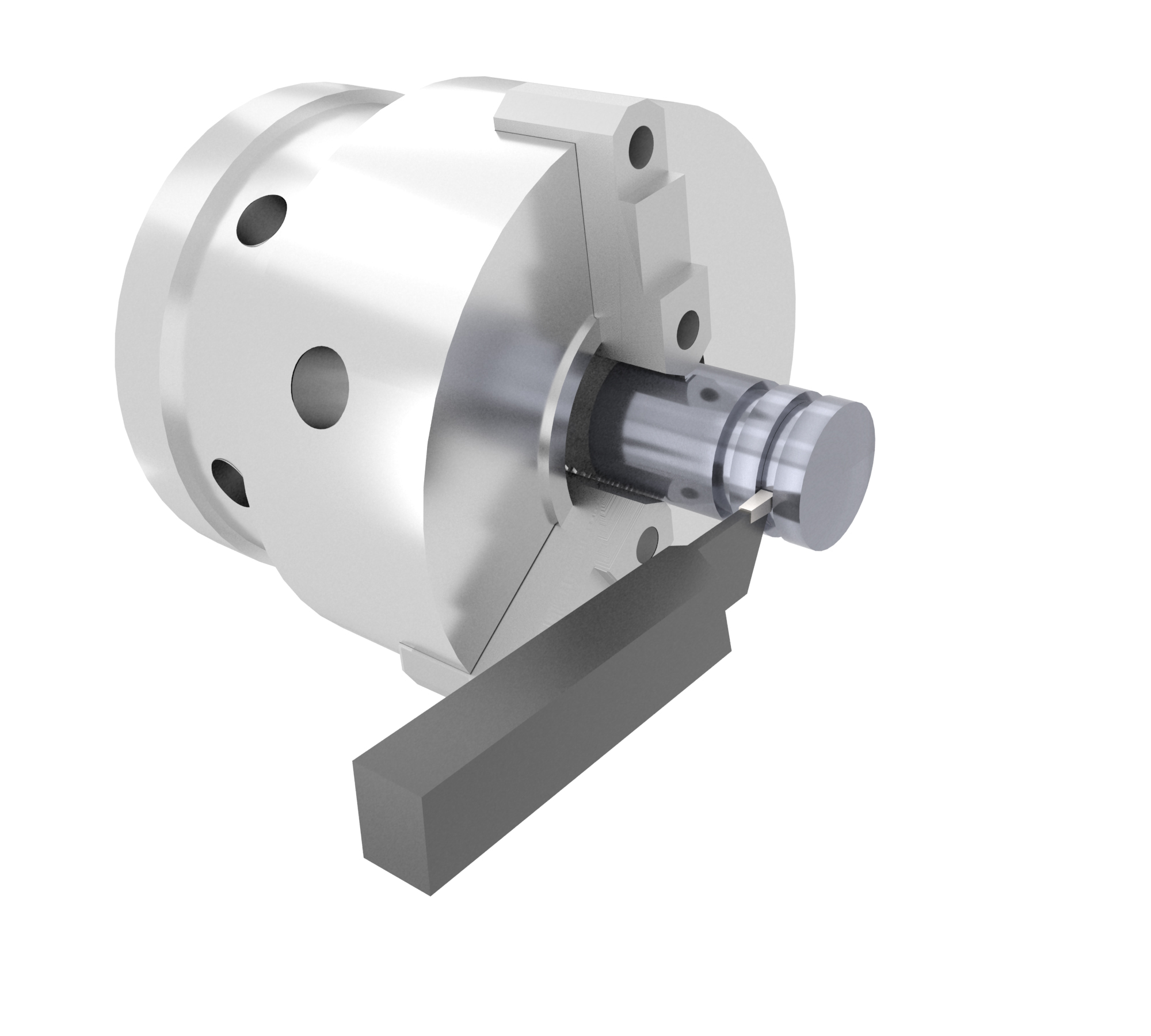

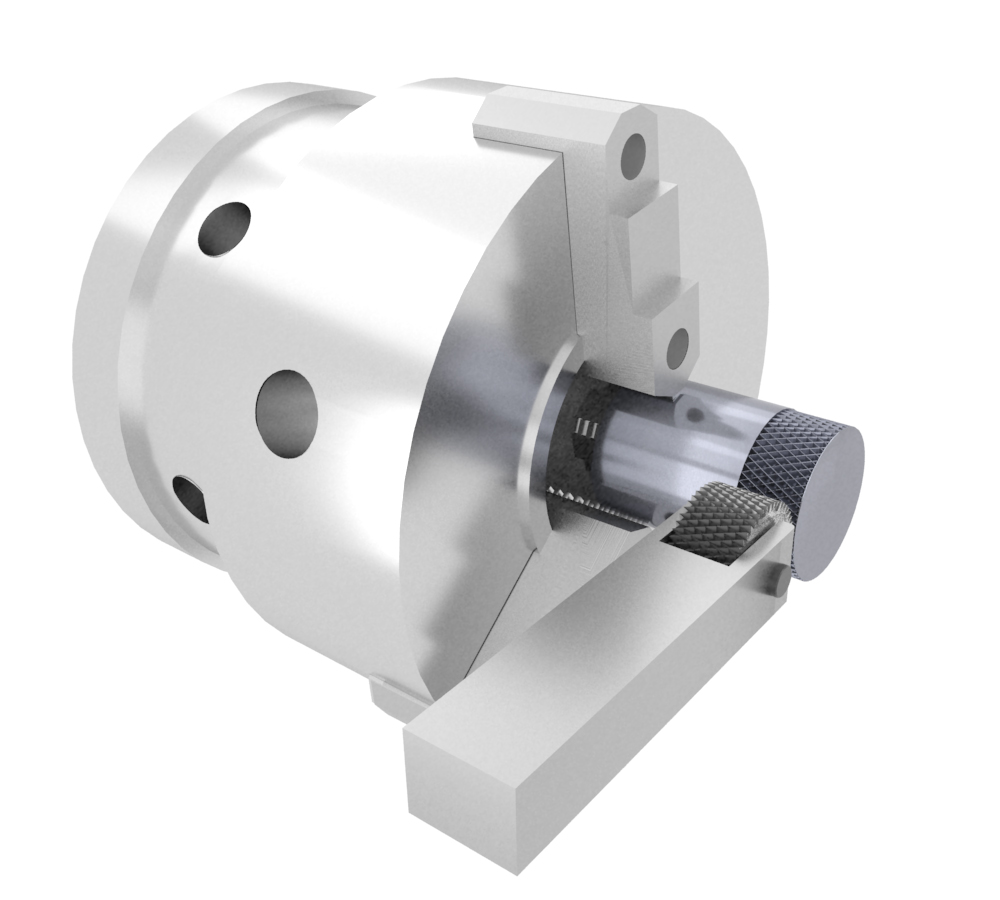

- Усиленный шпиндель для силовой обработки

- Подшипники NSK (Япония)

- ШВП HIWIN (Тайвань)

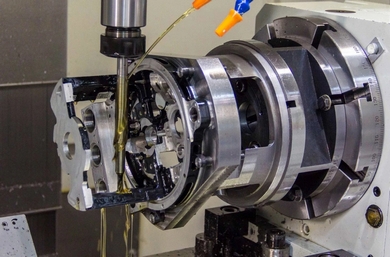

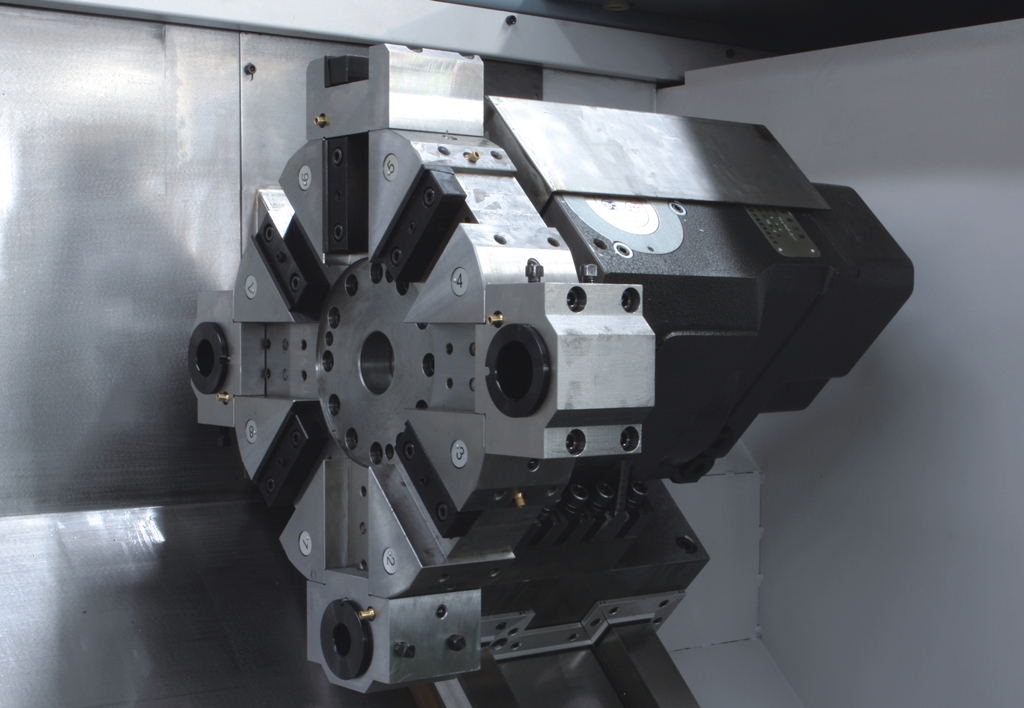

Токарные станки с ЧПУ серии КТL предназначены для высокоскоростной токарной обработки* наружных и внутренних поверхностей деталей типа тел вращения со ступенчатым и криволинейным профилем различной сложности, включая:

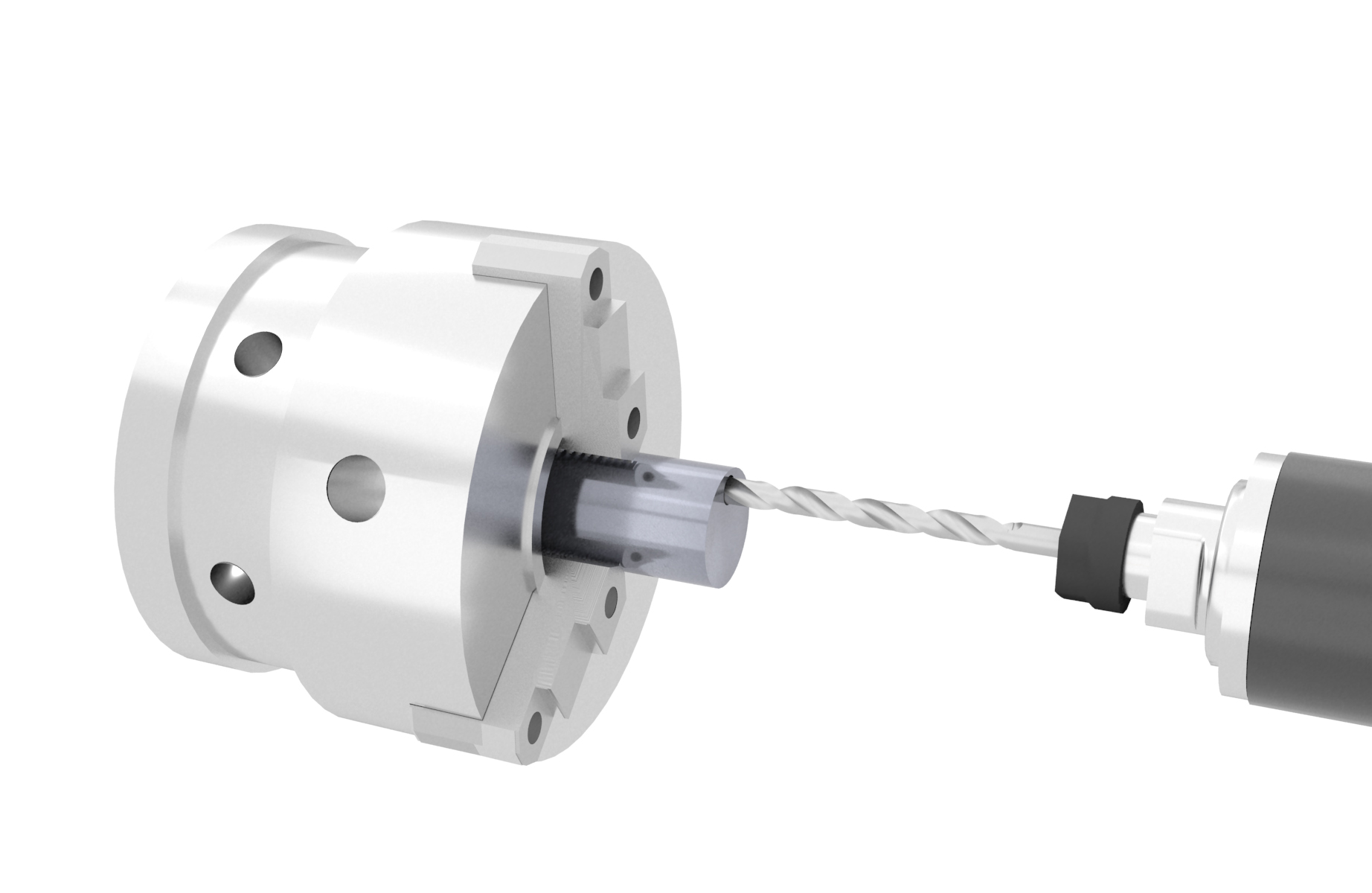

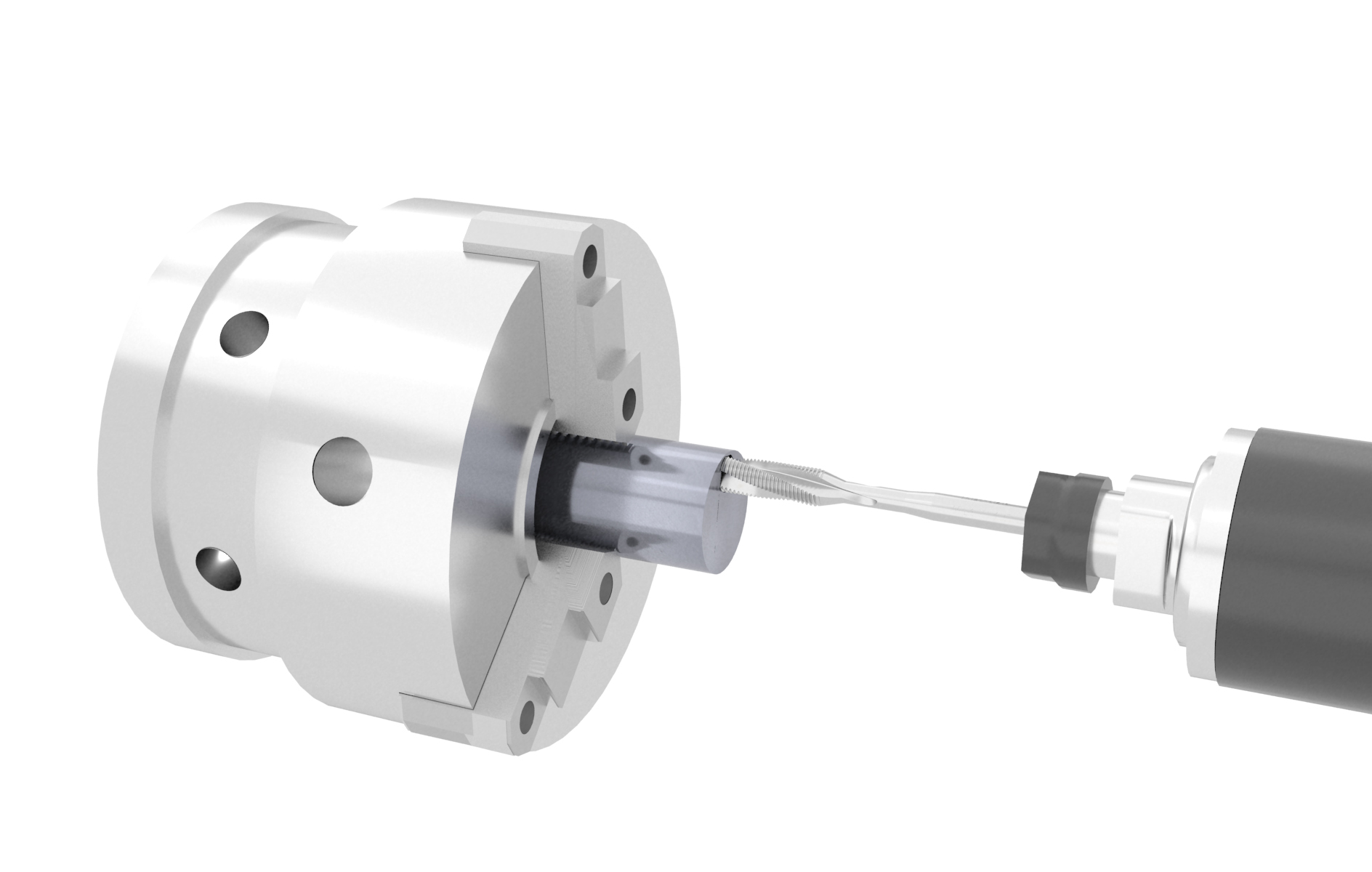

- нарезание резьбы,

- сверление,

- зенкерование.

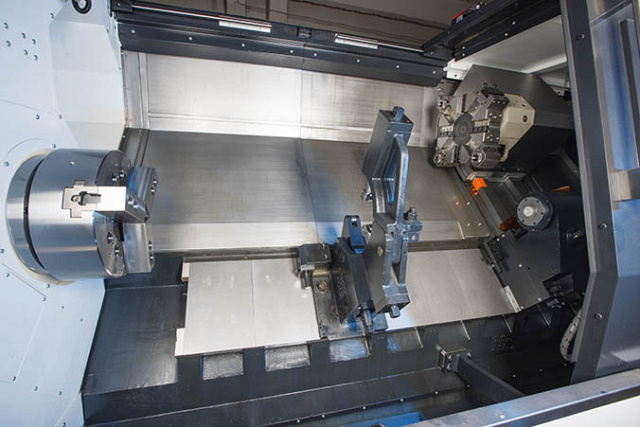

На данной серии станков используется цельная станина с углом наклона 45°, изготовленная из модифицированного чугуна – механита с внутренними ребрами жесткости.

Такая конструкция станины обеспечивает лучшую устойчивость, жесткость, гашение вибраций. Так же наклонная станина занимает меньшую площадь, что позволяет легко удалять стружку и эксплуатировать станок.

После термообработки твердость поверхности направляющих составляет от 49 - 52 HRC. Преимущества подобной системы в простоте и компактном устройстве, такие направляющие обладают большой нагрузочной возможностью, жёсткостью, способностью демпфировать вибрации.

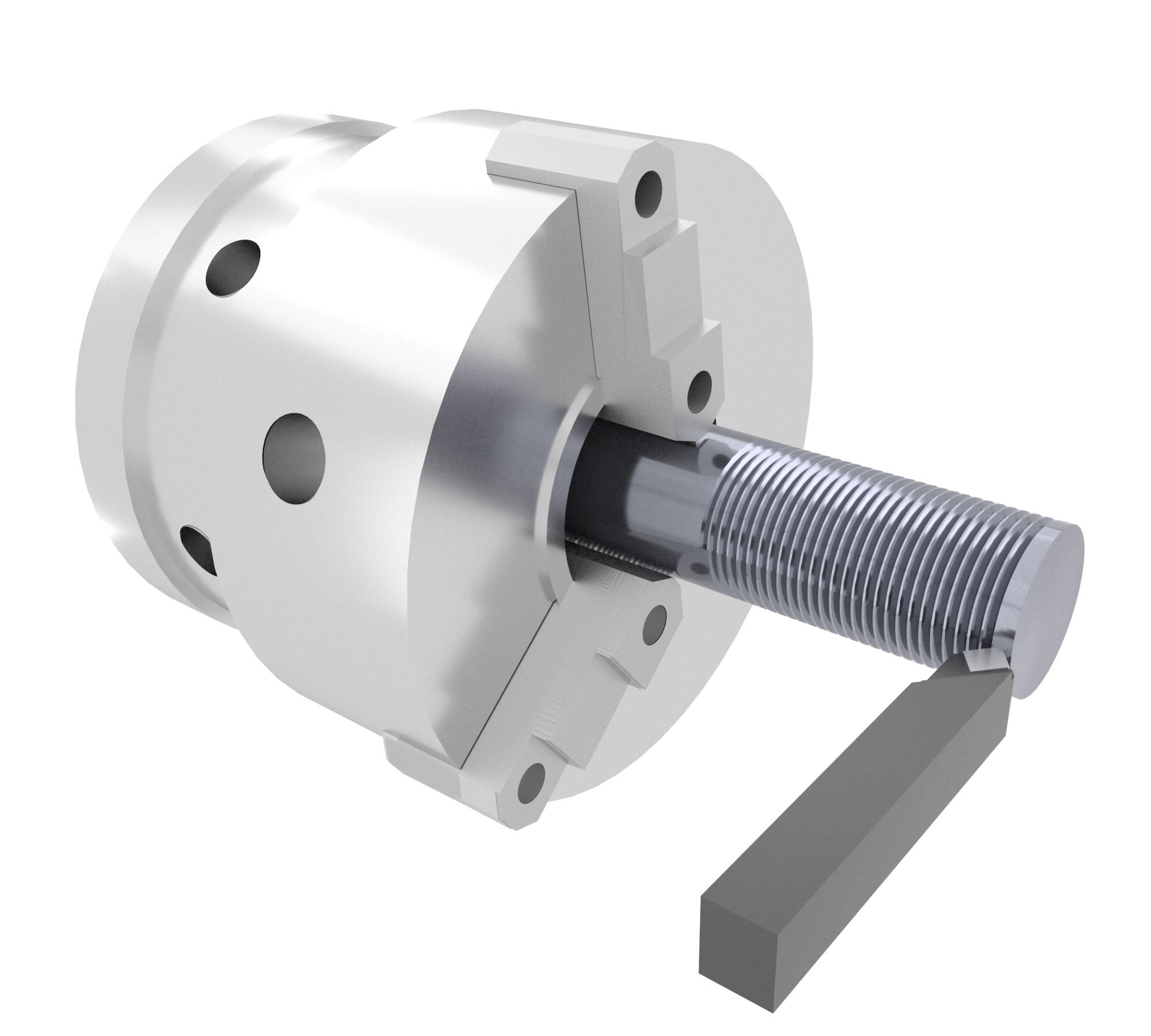

В станке установлены все передачи ШВП производства HIWIN (Тайвань).

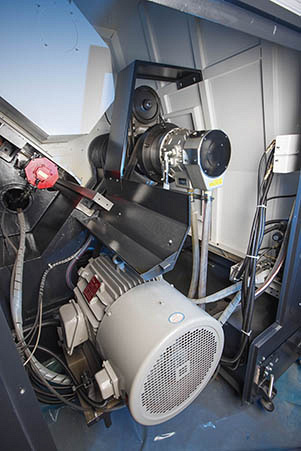

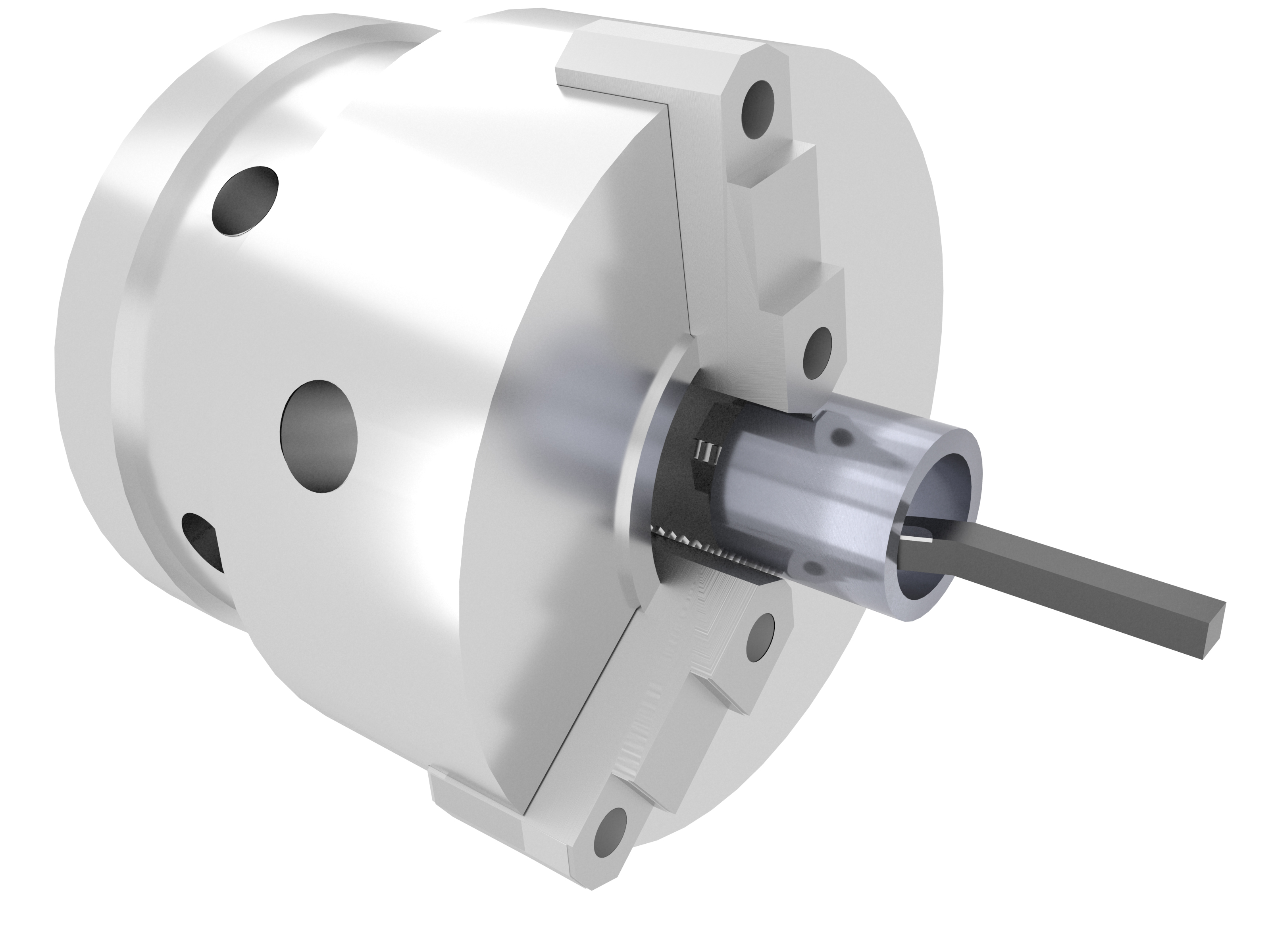

Привязка инструмента производится не по детали - «по первой стружке», что является непомерно большой потерей времени в общем цикле изготовления детали (привязка, измерение, корректировка), а при помощи специальной системы измерения смонтированной на корпус станка.

Сердцем такой системы является комплект датчиков и щупа, которые обеспечивают измерения, а также комплект программного обеспечения, который обеспечивает интеграцию с системой ЧПУ и предлагает ряд разнообразных возможностей.

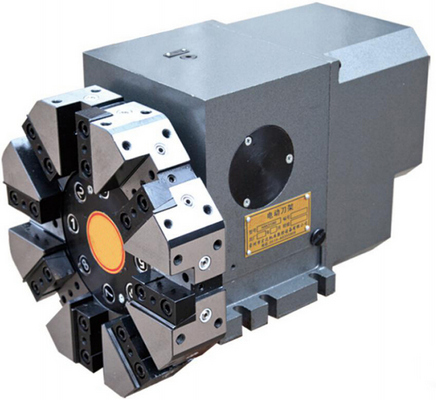

- прост и надёжен в работе

- программируемый расход материала

- возможность программирования реверс

- индикация ошибок (при недостаточном количестве материала или при передвижении сигнализируется на ЖК-мониторе)

- быстрая смена диаметра заготовки

- возможность использования 6-тигранных заготовок

- быстрая смена заготовок

- экономия материала

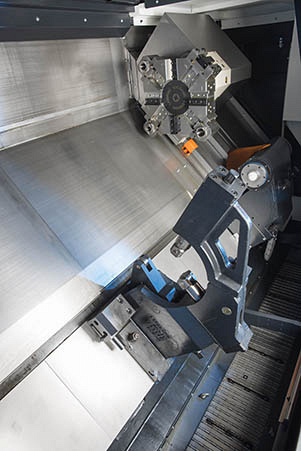

Направляющие осей X, Z и задней бабки имеют цельную жесткую конструкцию.

Ширина верхней направляющей оси Z составляет 80 мм, ширина нижней направляющей – 70 мм, ширина направляющей оси X – 50 мм.

Твердость направляющих составляет от 49 - 52 HRC. Шарико-винтовые пары осей X и Z со сдвоенными гайками имеют класс C3. Диаметр и шаг шарико-винтовых пар осей X и Z оставляют 32 x 10 мм и 40 x 10 мм соответственно. Данные технические параметры позволяют применять тяжелые режимы резания, работать на «удар». Деформации и вибрации в системе «СПИД» станка имеют минимальные значения.

Направляющие осей X, Z и задней бабки имеют цельную жесткую конструкцию.

Ширина верхней направляющей оси Z составляет 100 мм, ширина нижней направляющей – 115 мм, ширина направляющей оси X составляет 80 мм.

После термообработки твердость поверхности направляющих составляет от 49 - 52 HRC. Высокая жесткость, большой крутящий момент и незначительная деформация системы «СПИД» делают этот станок наилучшим выбором при использовании в тяжелых условиях резания. Шарико-винтовые пары осей X и Z со сдвоенными гайками имеют класс C3. Диаметр и шаг шарико-винтовых пар осей X и Z оставляют 32x8 мм и 40x10 мм соответственно.

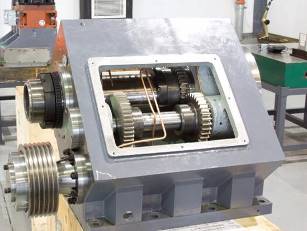

Станина, корпуса шпиндельного узла, задней бабки и суппорта после литья на заводе проходят несколько этапов старения перед окончательной механообработкой.

Достоверно известно, что тепловые деформации составляют существенную долю в общем балансе погрешностей при изготовлении деталей. Погрешности вызванные тепловыми деформациями составляют до 30-70% от общей погрешности обработки. Особенно заметно их влияние при выполнении чистовых операций.

При разработке конструкции станка, в частности шпиндельной бабки, конструкторами завода учтено воздействие тепловых деформаций, распределение механических напряжений при помощи систем математического моделирования, что позволило добиться внушительных результатов по точности изготовления и сборки шпиндельных узлов.

Осевое отклонение на длине 20 / 300 мм - 0,01 / 0,022 мм | Радиальное биение фланца шпинделя - 0,008 мм | Торцевое биение фланца шпинделя - 0,008 мм |