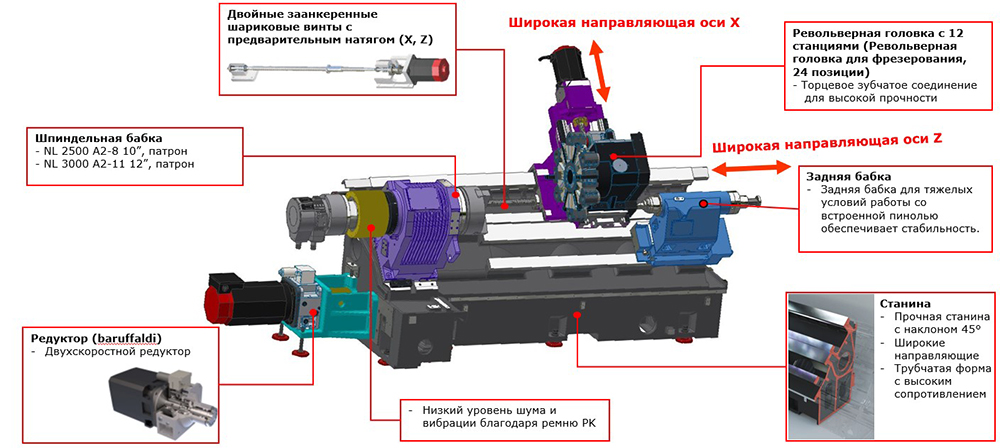

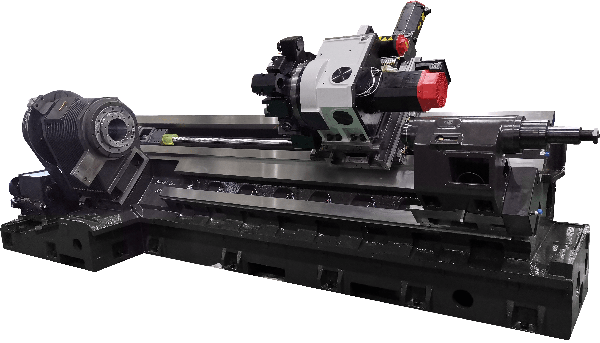

Токарные центры SKM NL 2500/3000

Ø обработки: 450 - 480 мм

РМЦ: 480 - 1100 мм

Мощность: 15 - 35 кВт

Вес: 4700 - 6900 кг

- Мощность приводов подач по осям X и Z - 4 кВт

- Привод шпинделя с крутящим моментом до 1630 Нм

- Подача СОЖ через револьвер / инструмент - до 40 бар!

- 2-х диапазонный редукторный привод шпинделя (Baruffaldi)

- Модульная структура станков с возможностью установки осей «C» и «Y»

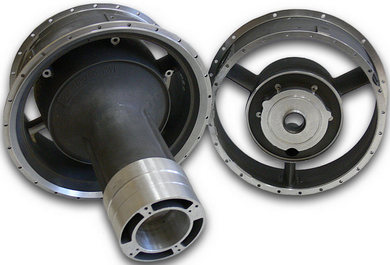

Токарные обрабатывающие центры SKM серии NL 2500/3000 предназначены для силовой, точной и производительной токарной обработки деталей типа тел вращения: валов, осей, фланцев, колец и т.д., при тяжелых режимах *.

Сочетание высокой жесткости наклонной конструкции станины 45˚, мощного привода шпинделя (двух ступенчатый редуктор) до 1 630 Н*м (мотор шпинделя 22/35 кВт) и направляющих скольжения, позволяют успешно сочетать силовое резание с чистовой обработкой стальных деталей в закалённом состоянии с твердостью до 58 HRC, при этом обеспечивая высокую точность по 7-му квалитету и шероховатость по 8 - 9 классам.

Токарные обрабатывающие центры SKM серии NL 2500/3000 применяются во всех отраслях машиностроительной индустрии, в том числе в авиационно-космической, автомобильной и нефтегазовой промышленности для обработки закаленных, высоколегированных, жаропрочных сталей и чугуна.

Цельная станина с углом наклона 45 градусов, изготовленная из чугуна Meehanite, который обладает превосходными характеристиками поглощения вибрации, обеспечивает прочную основу для всех компонентов машины. Такая конструкция обеспечивает долгосрочную точность и стабильность обработки. Кроме того, конструкция станины под углом 45 градусов обеспечивает операторам удобный доступ к заготовке и превосходный отвод стружки.

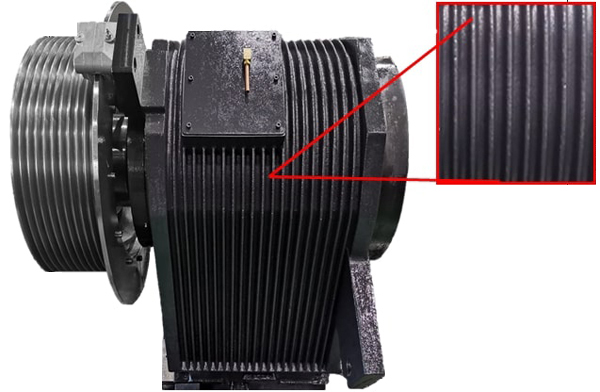

Сверхпрочная конструкция, изготовленная из цельного литья, с тепло рассеивающим оребрением для эффективного отвода тепла, выделяемого при движении оси, сохраняет минимальное тепловое расширение и значительно продлевает срок службы подшипников.

Двухрядные цилиндрические роликовые подшипники спереди в сочетании с радиально-упорным двухрядным подшипником сзади, обеспечивают высокую жесткость при обработке в тяжелых условиях и отличное качество поверхности изделий.

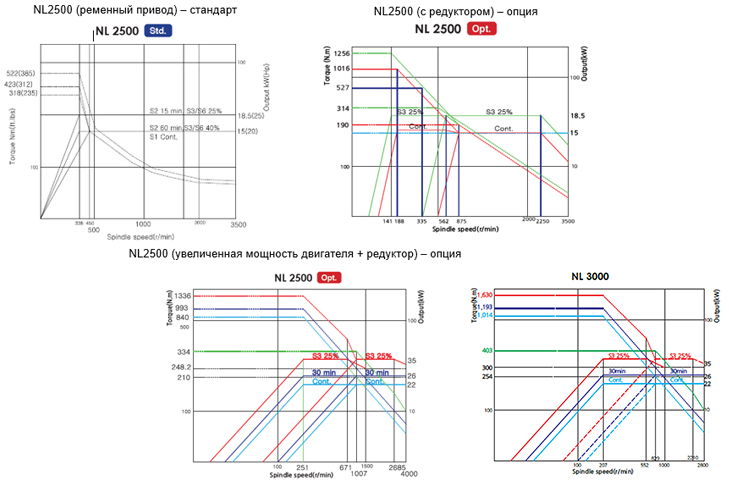

Базовая версия станка с ремённым приводом. Оптимальное соотношение по цене, крутящему моменту и обслуживанию привода.

Система шкивов шпинделя оснащена мощным и надежным электродвигателем переменного тока Fanuc, обеспечивающим превосходную режущую способность в тяжелых условиях.

Ремень шкива типа PK используется для достижения низкой вибрации, низкого уровня шума и хорошей шероховатости поверхности даже на высокой скорости вращения.

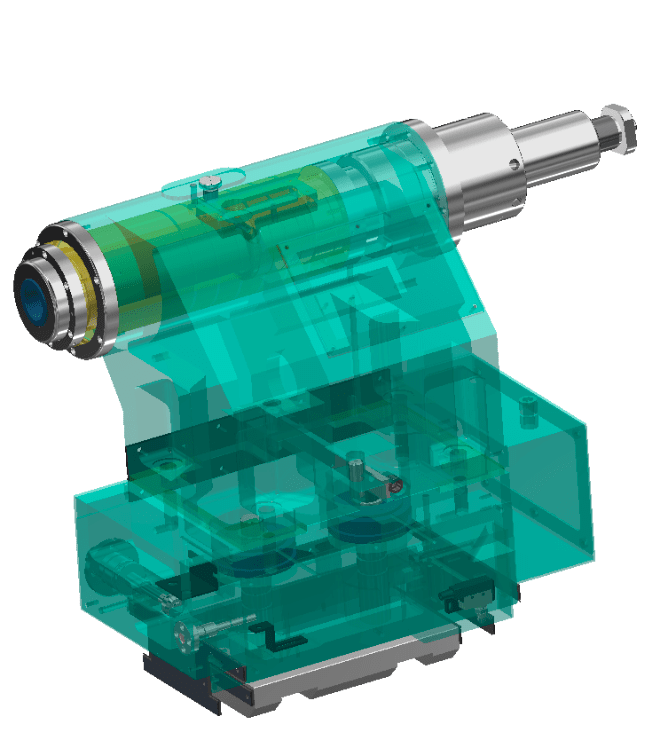

Альтернативно предлагается комплектация с двухступенчатым планетарным редуктором производства компании Baruffaldi (Италия), более чем в два раза увеличивая крутящий момент на шпинделе, относительно ремённого привода, при одинаковой мощности двигателя 15/18,5 кВт.

Редуктор способен увеличить объем снимаемого металла минимум на 25% и сократить время обработки деталей минимум на 20%.

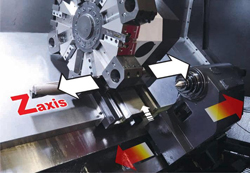

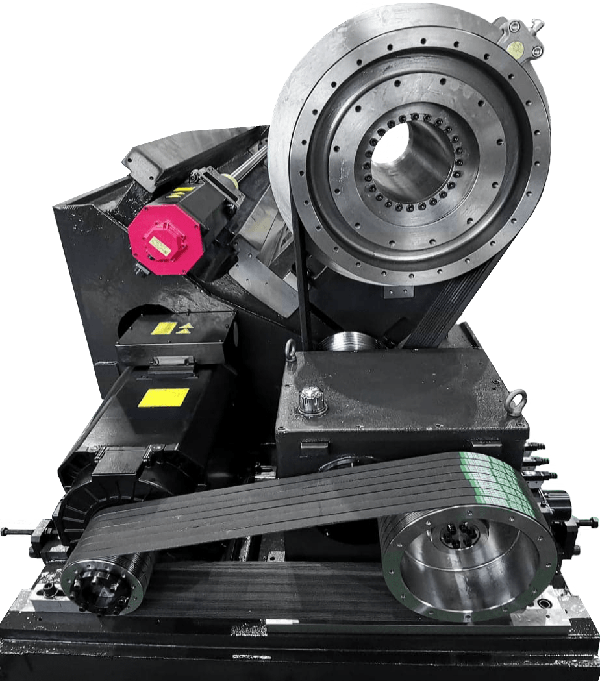

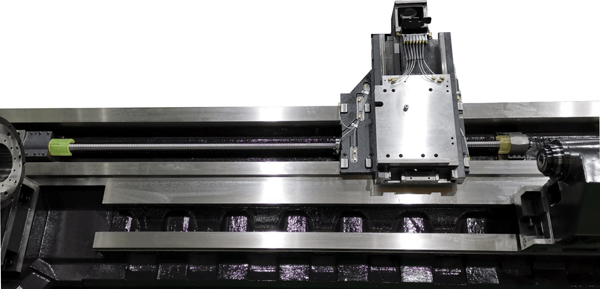

Двойные заанкеренные шариковые винты с предварительным натягом

Шариковые винты заанкерены с обоих концов и имеют предварительный натяг для уменьшения теплового расширения.

Шариковый винт большого диаметра установлен на высокоточные радиальные подшипники P4 с обоих концов.

Усилие подачи оси X: 36 187 Н

Усилие подачи оси Z: 36 187 Н

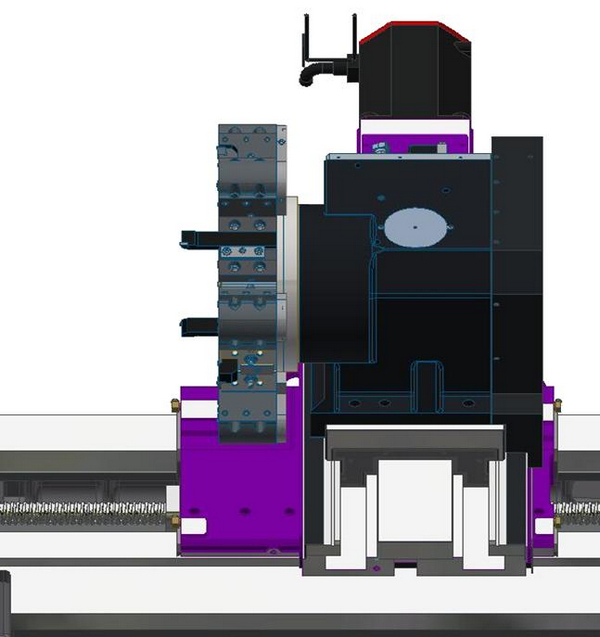

Шестигранная конструкция и направляющие увеличенного сечения, изготовленные из цельной отливки, способствуют производительной обработке в самых тяжелых условиях.

Закаленные индукционным способом и прецизионные шлифованные направляющие обеспечивают точную обработку деталей.

Широкая каретка снижает вибрацию и обеспечивает высокую точность обработки.

Грамотная компоновка узла гарантирует беспрецедентное качество точения и фрезерования.

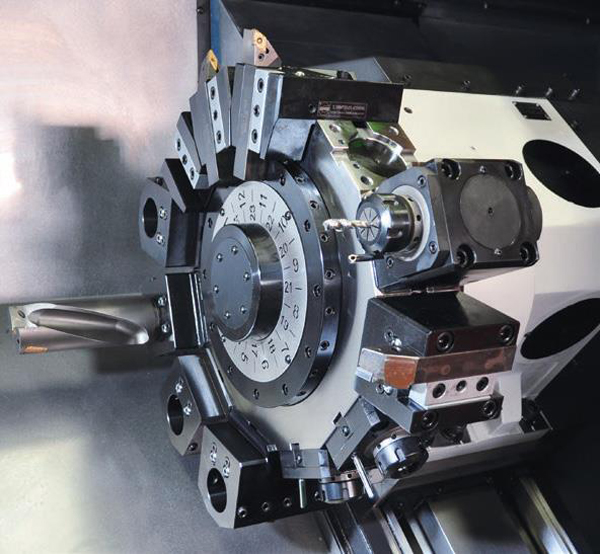

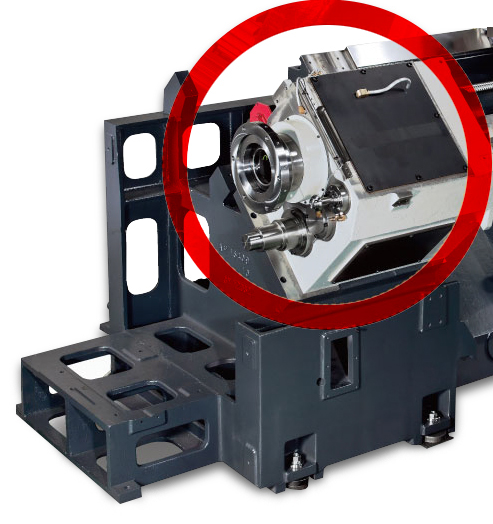

Серия NL 2500/3000(B):

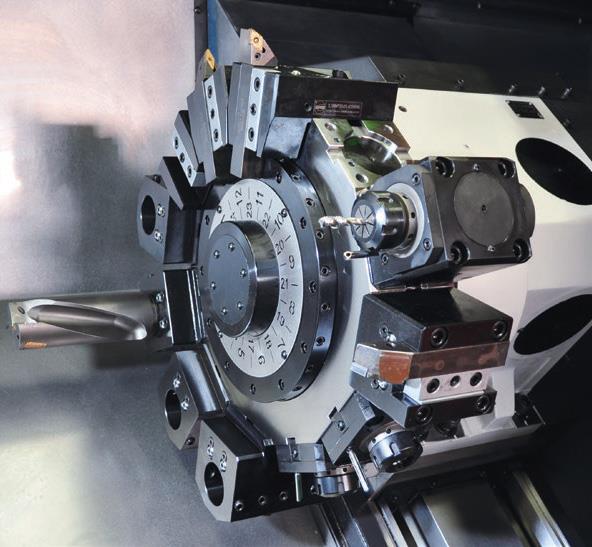

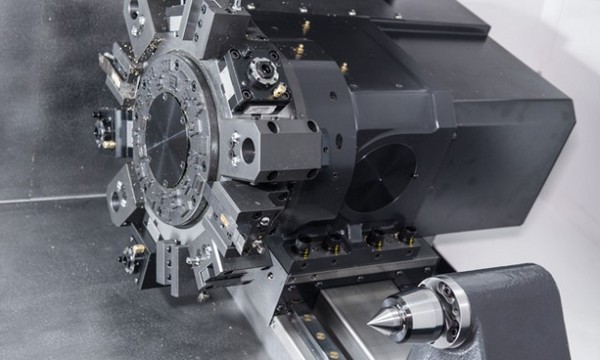

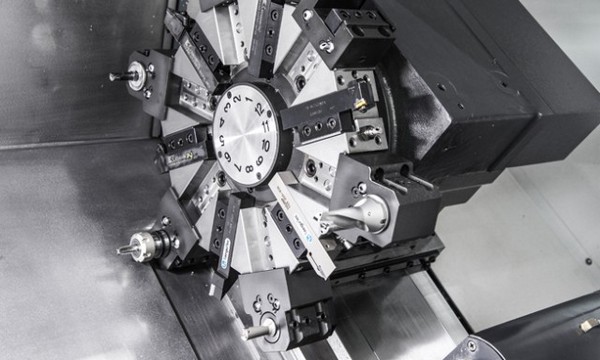

- Револьверная головка с 12 станциями

- Торцевое зубчатое соединение из 3 частей большого диаметра для высокой прочности и длительного срока службы инструмента

- Двигатель с высоким крутящим моментом для быстрой индексации, точного позиционирования (время индексации - 0.2 секунды).

- Индексирующий серводвигатель 1.2 кВт.

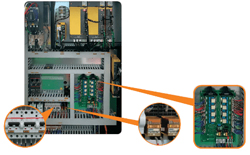

В базовой комплектации устанавливается обновлённая система ЧПУ FANUC 0i-TF, LCD монитор 10,4 дюймов.

Функционал:

- увеличена память;

- экран ручной привязки инструмента, для настройки инструмента к детали «вручную», без помощи специальных измерительных щупов;

- система симуляции обработки - Dynamic Graphic Display. В отличие от базовой функции для 0i-MF - Graphic Display, есть возможность симуляции съёма материала в 3D.

Панель оператора может поворачиваться на 90 градусов, обеспечивая легкий доступ к управлению во время работы со станком.

Служит для увеличения производительности за счёт сокращения суммарного времени на обработку чертежей перед началом изготовления и может использоваться как для простых, так и для сложных технологических процессов. Для программирования циклов машинной обработки, включая циклы вращения, фрезеровки, сверления и измерения, можно использовать подсказки или диалоговый режим, а также с легкостью осуществлять программирование деталей и симуляцию непосредственно на мониторе панели управления.

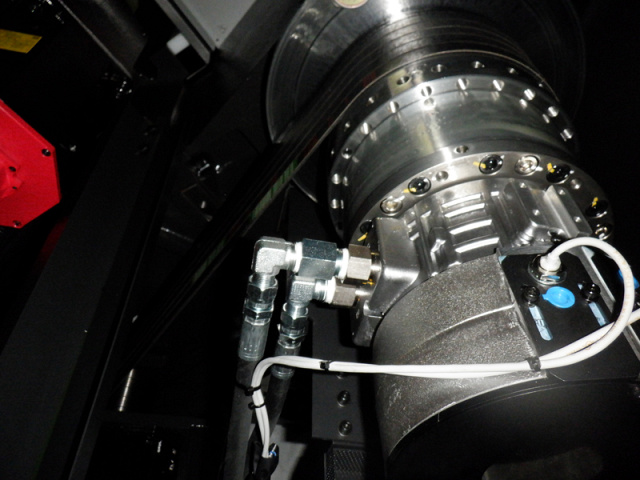

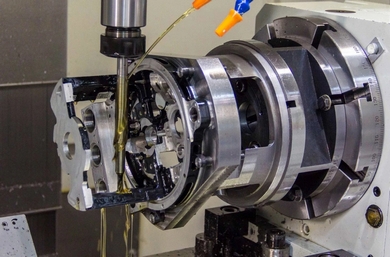

Система подачи СОЖ под давлением через револьвер/инструмент позволяет повысить качество обработки, увеличить глубину резания, повысить скорость подачи и продлить срок службы инструмента. Лучшая обработка поверхности получается за счет интенсивной очистки от стружки, уменьшения деформационного упрочнения материала.

Система подачи СОЖ через шпиндель включает помпу для прокачки под давлением 10 бар.

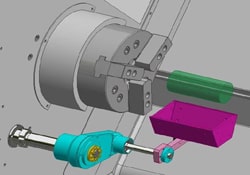

Перемещениями программируемой задней бабки и её пиноли управляют с помощью стоики ЧПУ для простоты установки и позиционирования.

Задняя бабка приводится в движение с помощью каретки револьверной головки.

Сокращает время наладки и позволяет обрабатывать длинные детали в центрах.

Широкие направляющие и усиленная конструкция корпуса задней бабки обеспечивают жесткость обработки.

Диаметр пиноли составляет 110 мм, конус MT4 со встроенным подвижным центром входит в стандартную комплектацию (опционально центр МТ5 не встроенного типа) и обеспечивает более высокую жесткость поджатия. Ход пиноли 100 мм управляется программой или педалью. Положение задней бабки контролируется шарнирным пальцем, который соединяется с кареткой револьвера.

Система измерения инструмента позволяет измерить размер инструмента перед резанием и проверить наличие повреждений или поломки инструмента в процессе обработки.

А также исключает из технологического процесса простои станков и брак, связанные с погрешностями при выполнении наладки и контроля инструмента вручную.

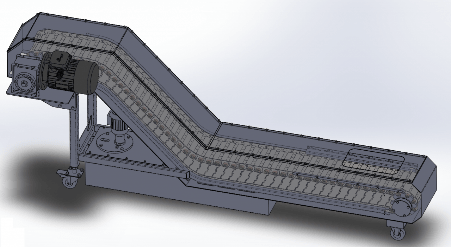

Для удаления отработанной стружки из зоны резания используется автоматический конвейер (ленточный).

Конвейер включается через M-код или напрямую от пульта управления. С помощью настроек устанавливается интервал и продолжительность работы конвейера для автоматического цикла работы. В комплекте поставляется тележка (корзина) для сбора стружки.

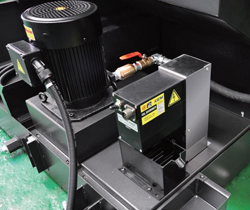

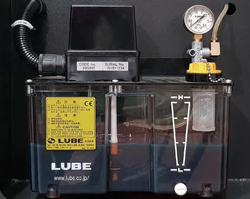

Автоматическая система обеспечивает централизованную своевременную смазку по основным движущимся элементам – ШВП, направляющим, подшипникам, что сокращает в разы их износ. Установка времени впрыска осуществляется через контроллер панели ЧПУ. Система смазки компактно встроена в корпус станка. Оповещение на панели оператора об минимальном уровне или окончании масла в резервуаре.

Маслоотделитель (сепаратор СОЖ) дискового типа предназначен для удаления масляных загрязнений из охлаждающей жидкости.

Диск из нержавеющей стали со специальным покрытием (для налипания масла) вращаясь захватывает масляную пленку с поверхности СОЖ, которая затем удаляется. Очищенная СОЖ попадает обратно в систему циркуляции для дальнейшего использования. Маслоотделитель существенно экономит и продлевает срок службы охлаждающей жидкости в системе.

Нарезание резьбы с произвольной скоростью обеспечивает постоянное согласование режущего инструмента со скоростью шпинделя во время нарезания резьбы. Это позволяет оператору регулировать скорость шпинделя во время нарезания резьбы, не повреждая деталь, что значительно сказывается на производительности таких операций и снижает брак на готовых деталях.

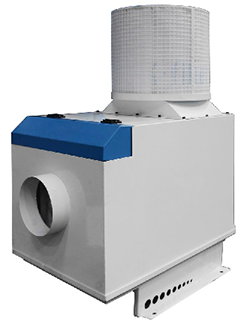

Эффективно собирает масляный туман во время работы и, при необходимости, обеспечивает возврат собранного масла обратно в станок. Применяются на металлообрабатывающем производстве образуется масляный туман после применения смазочно-охлаждающей эмульсии и различных масел. Постоянное осаждение капель тумана на поверхностях пола, стен и оборудования в цехе приводит к нарушению условий гигиены труда.

Диаграмма мощности шпинделя:

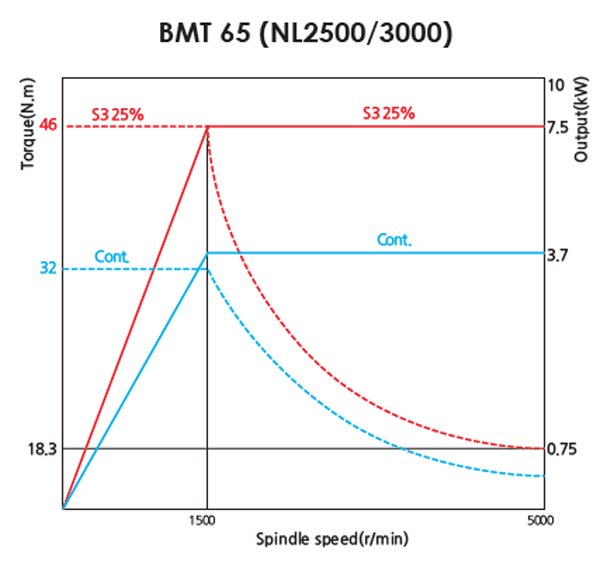

Диаграмма мощности револьверной головы с блоками приводного инструмента:

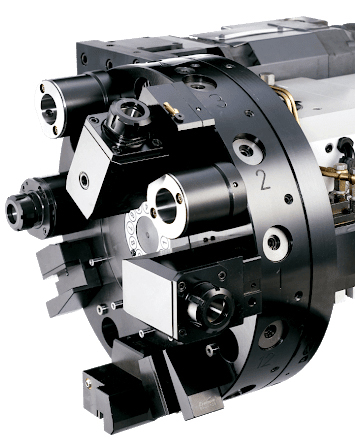

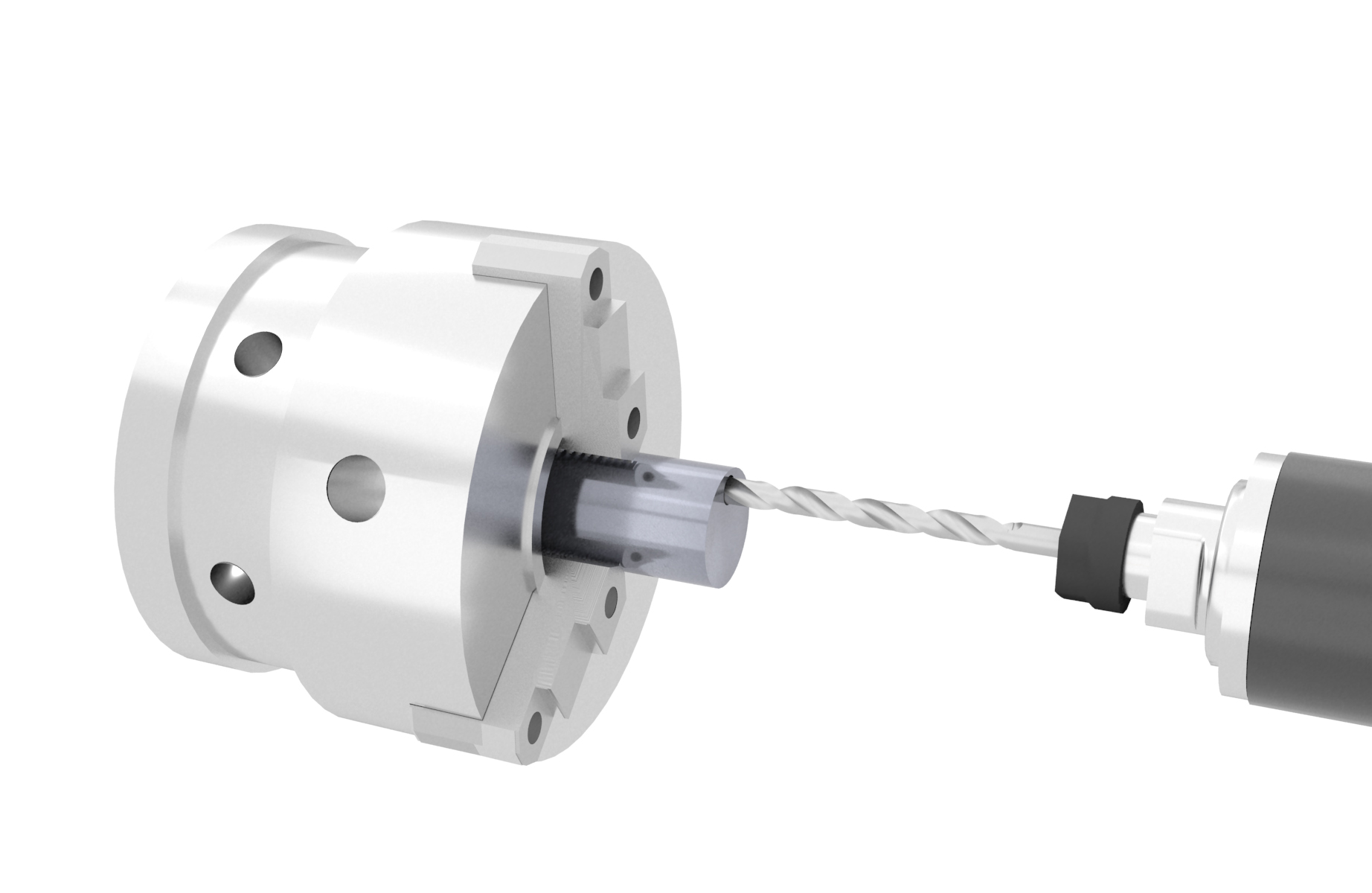

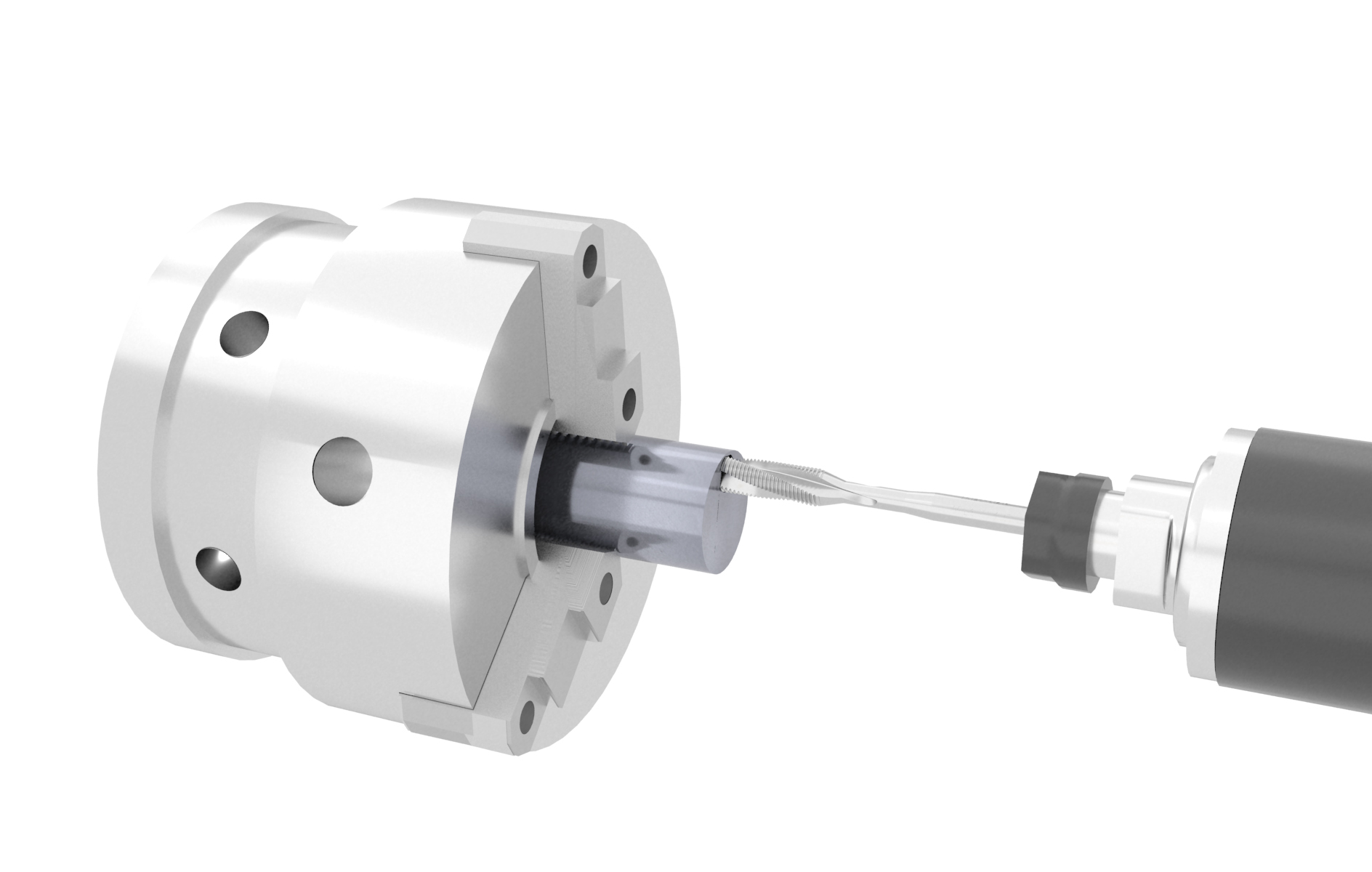

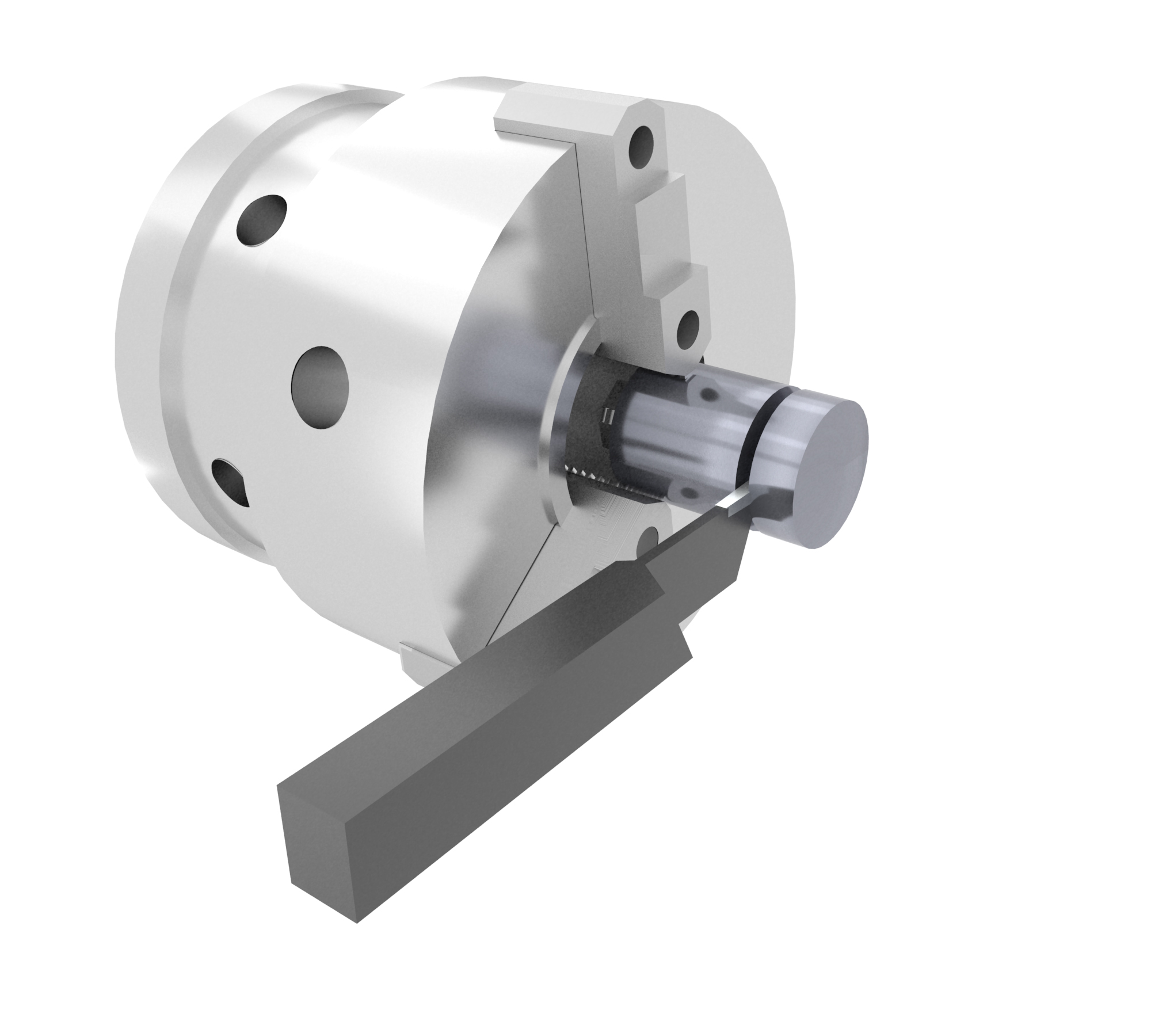

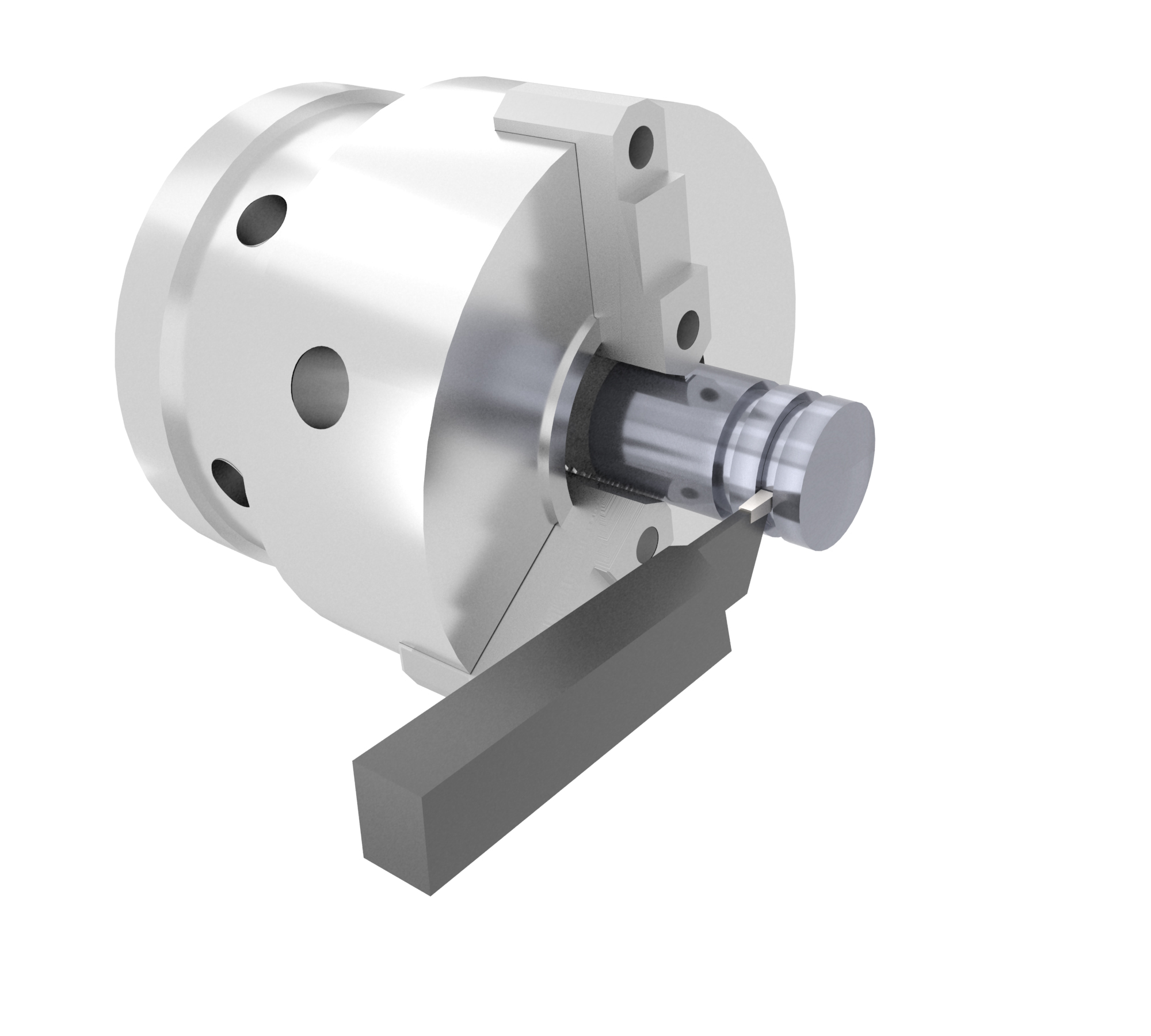

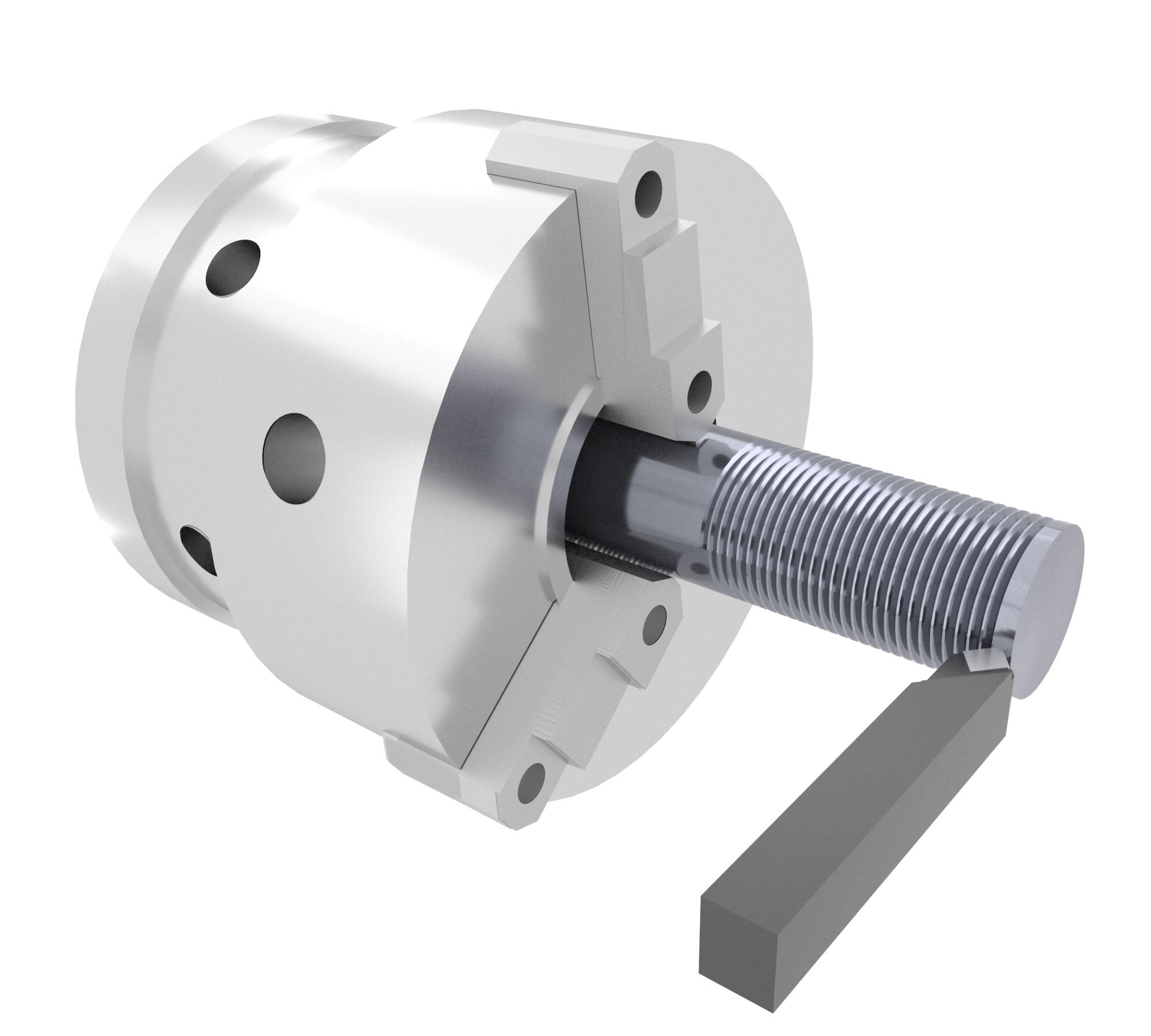

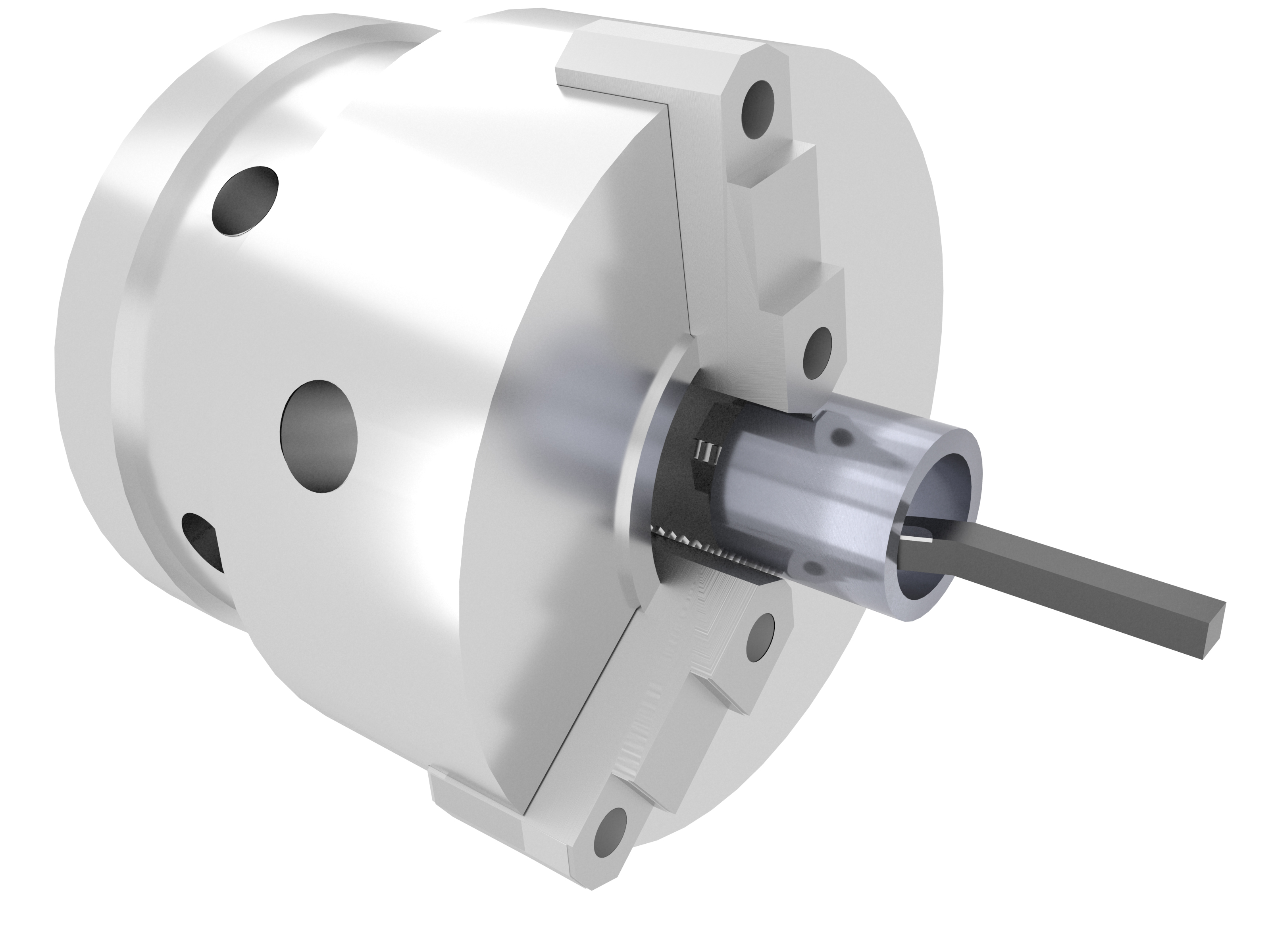

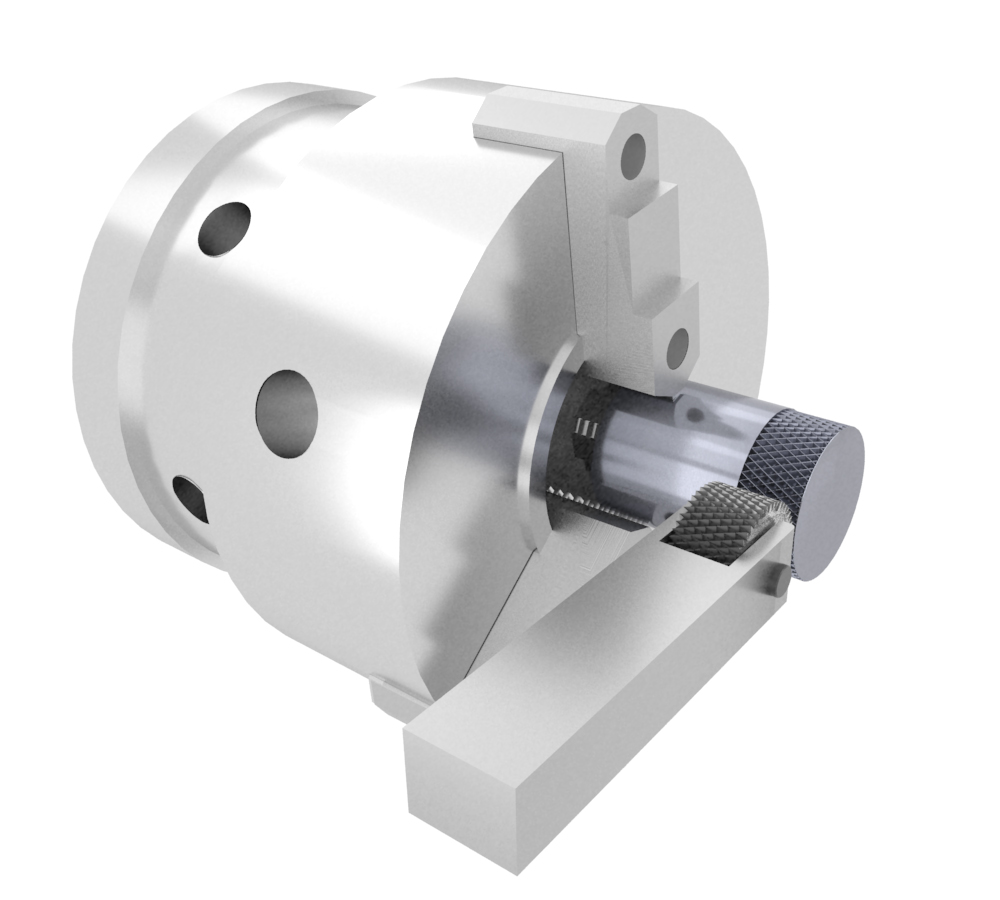

Конструктивные особенности револьверных головок:

| Система крепления VDI (другой производитель) | Система крепления BMT (SKM) |

|  |

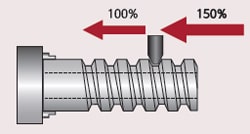

Система крепления VDI имеет менее жесткую конструкцию крепления инструментальных блок к револьверной головке, и предназначена для обработки легких сплавов с небольшими припусками. При обработки твердых сплавов срок эксплуатации инструментальных блок значительно уменьшается из-за большой нагрузки на базовые посадочные поверхности.

Система крепления BMT (SKM) имеет преимущество в жесткости инструментальных блоков к револьверной головке за счет крепления 4-мя болтами к револьверу. Это позволяет производить обработку при тяжелых режимах резания и обеспечивать высокую точность, позволяет достичь высокой производительности и сократить вспомогательное время, т.к. возможно производить обработку с большими припусками.

Преимущества VDI:

- Только один винт для затяжки блока, он прост в установке и быстрее настраивается оператором;

- Меньшие первоначальные инвестиции - стоимость резцедержателя ниже, чем резцедержателя BMT;

- Оператор может регулировать прямолинейность и точность блока.

Преимущества BMT (SKM):

- Более жесткий, используется для обработки в тяжелых условиях;

- Точная прямая фиксация, оператору не нужно настраивать прямолинейность блока;

- Больший ресурс блока за счёт равномерного распределения нагрузки при работе (больше упорных подшипников, больше точек крепления к револьверу, короткий вылет хвостовика).

-min.jpg)