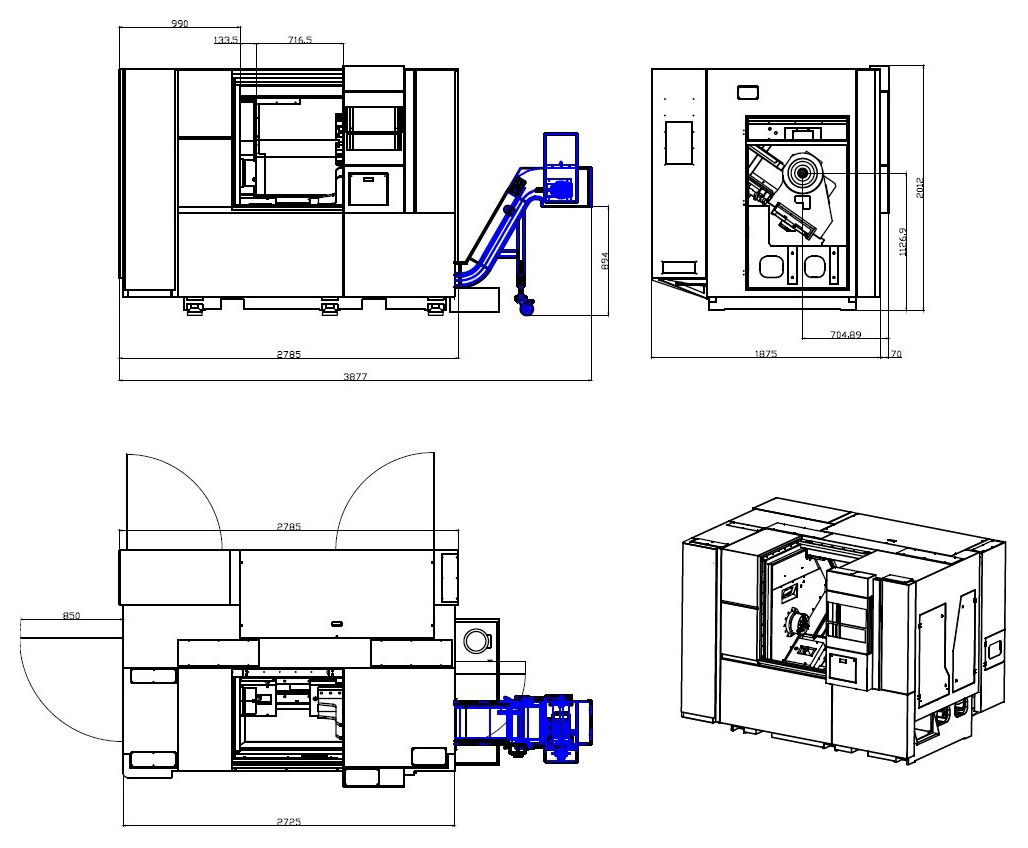

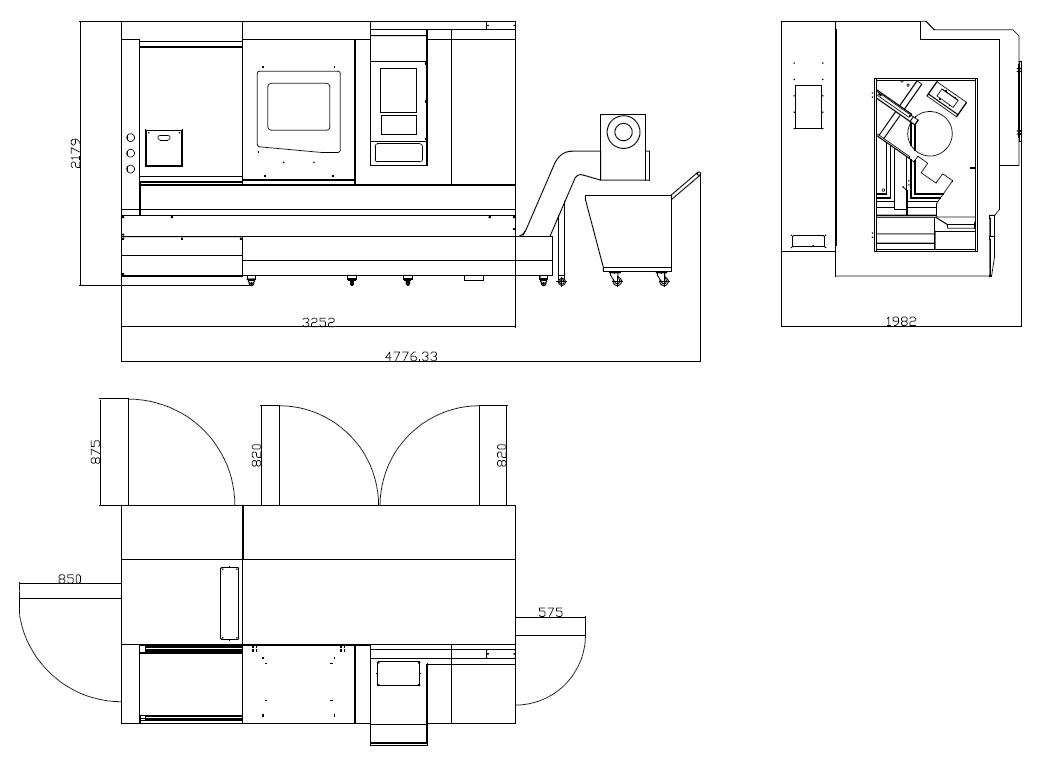

Токарно-фрезерные центры IRONMAC ITX-60M/650, ITX-62M/900

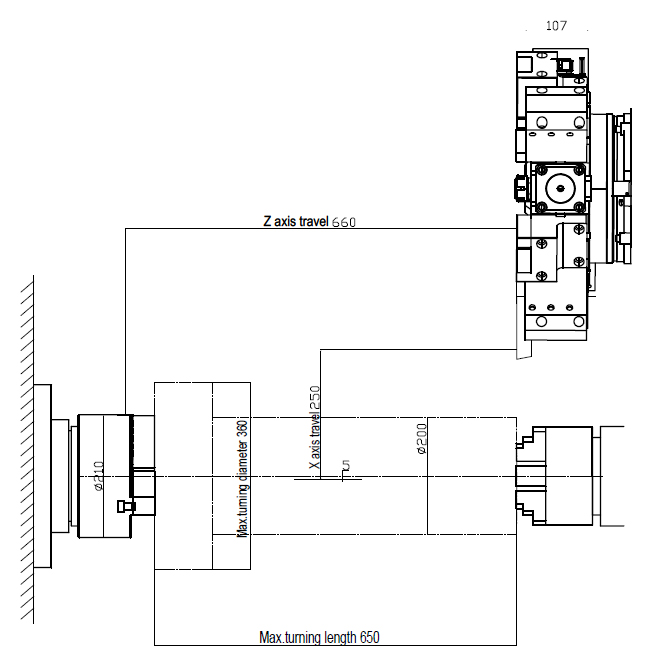

Ø обработки: 600; 620 мм

РМЦ: 650 / 900 мм

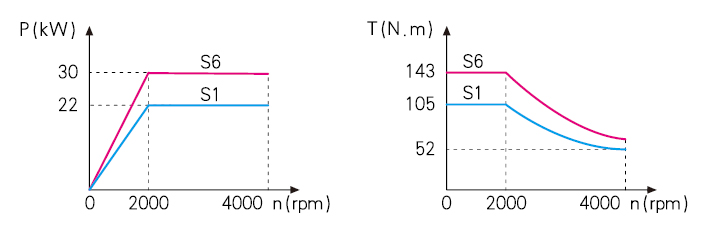

Мощность: 22; 37 кВт

Вес: 5200; 7000 кг

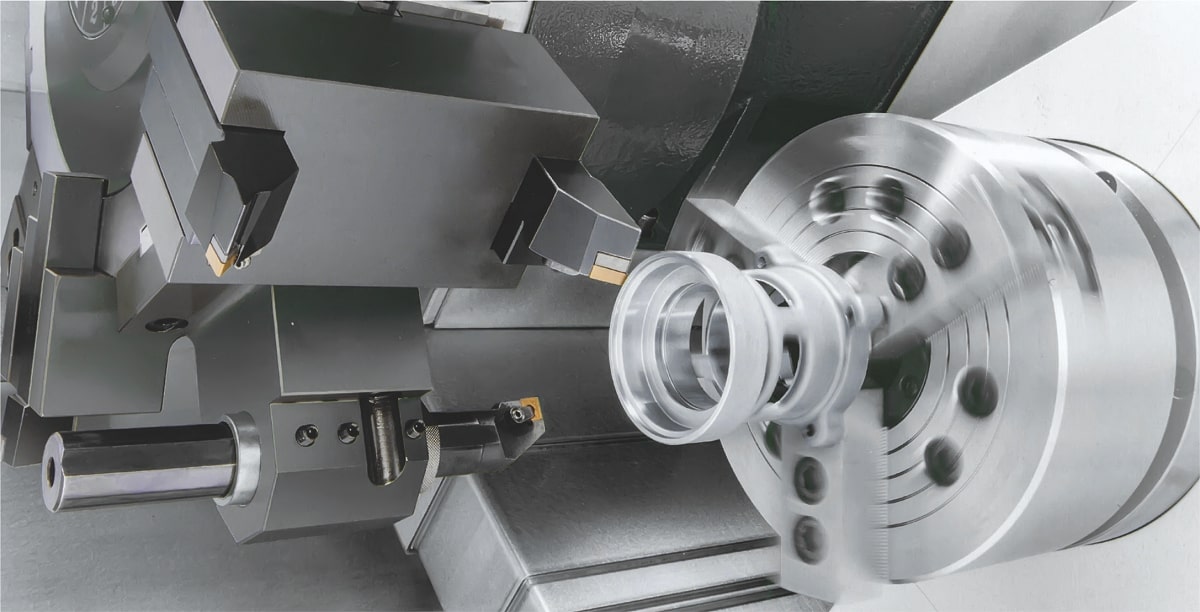

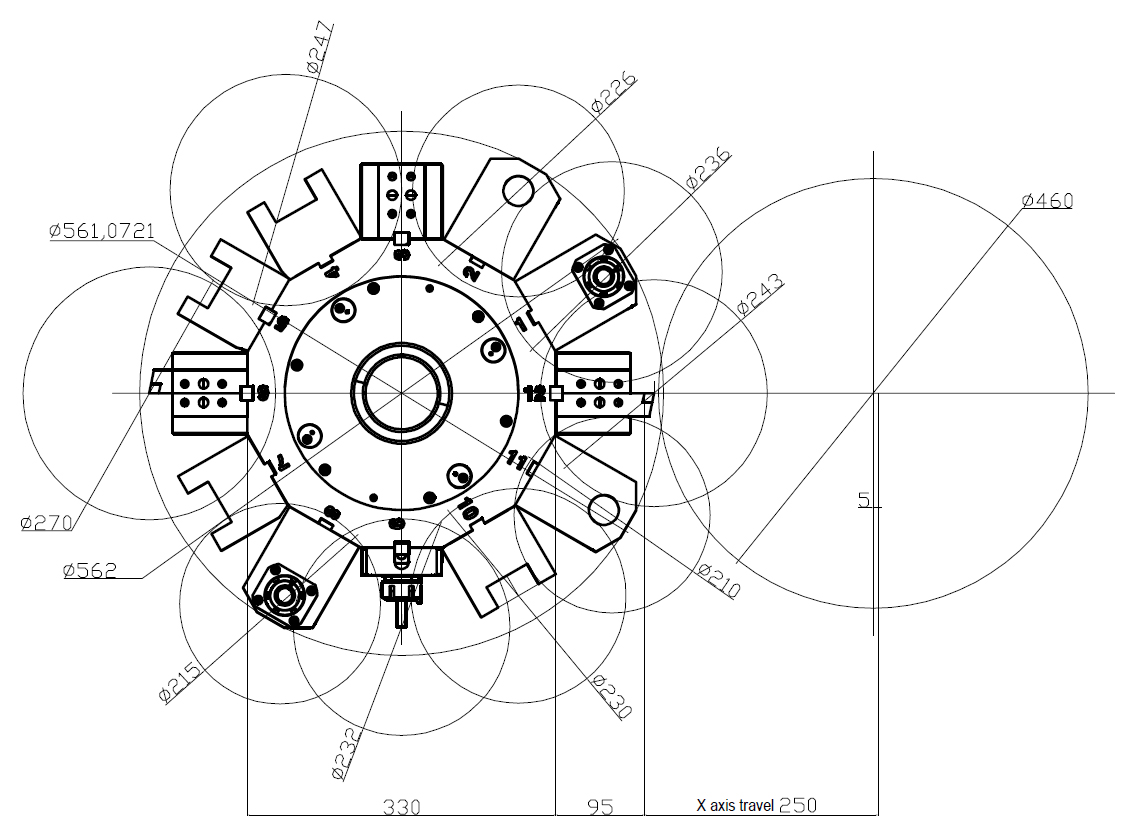

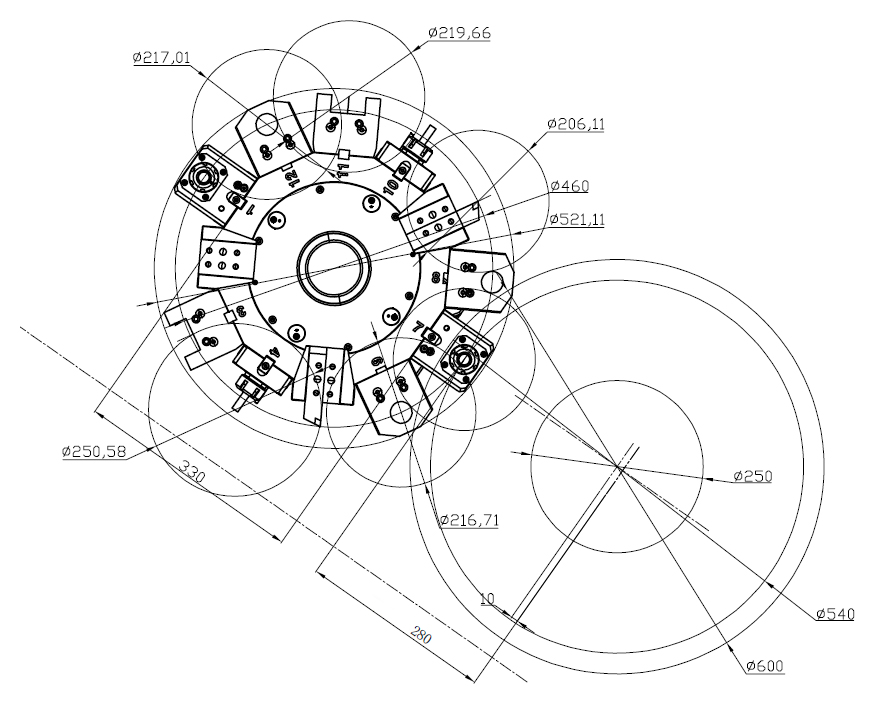

- Сервоприводная револьверная голова на 12 позиций с приводным инструментом

- Цельнолитая чугунная станина выполнена под углом 30°

- Линейные направляющие качения и ШВП PMI / HIWIN (Тайвань) по осям X и Z

- Телескопическая защита направляющих по осям X и Z

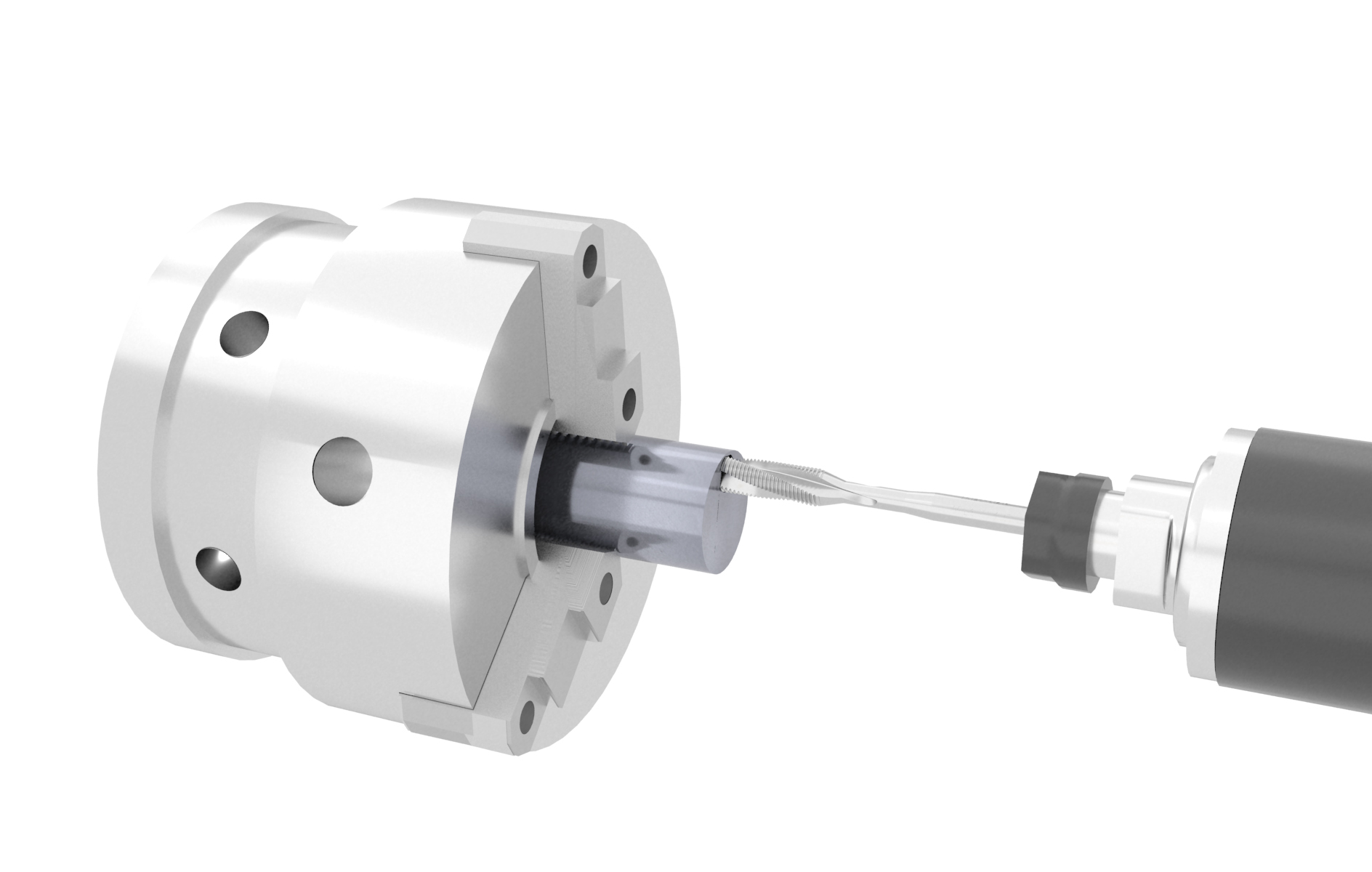

Токарно-фрезерные обрабатывающие центры серии ITX предназначены для комплексной обработки сложных по конфигурации деталей с применением функции фрезерования, нарезания резьбы, а также Это оборудование позволяет максимально повысить производительность и обеспечить минимальное участие оператора.

Токарные обрабатывающие центры серии ITX применяются во всех отраслях машиностроительной индустрии, а также в авиационно-космической промышленности, автомобильной промышленности для обработки закаленных, высоколегированных, нержавеющих сталей, а также цветных металлов и сплавов.

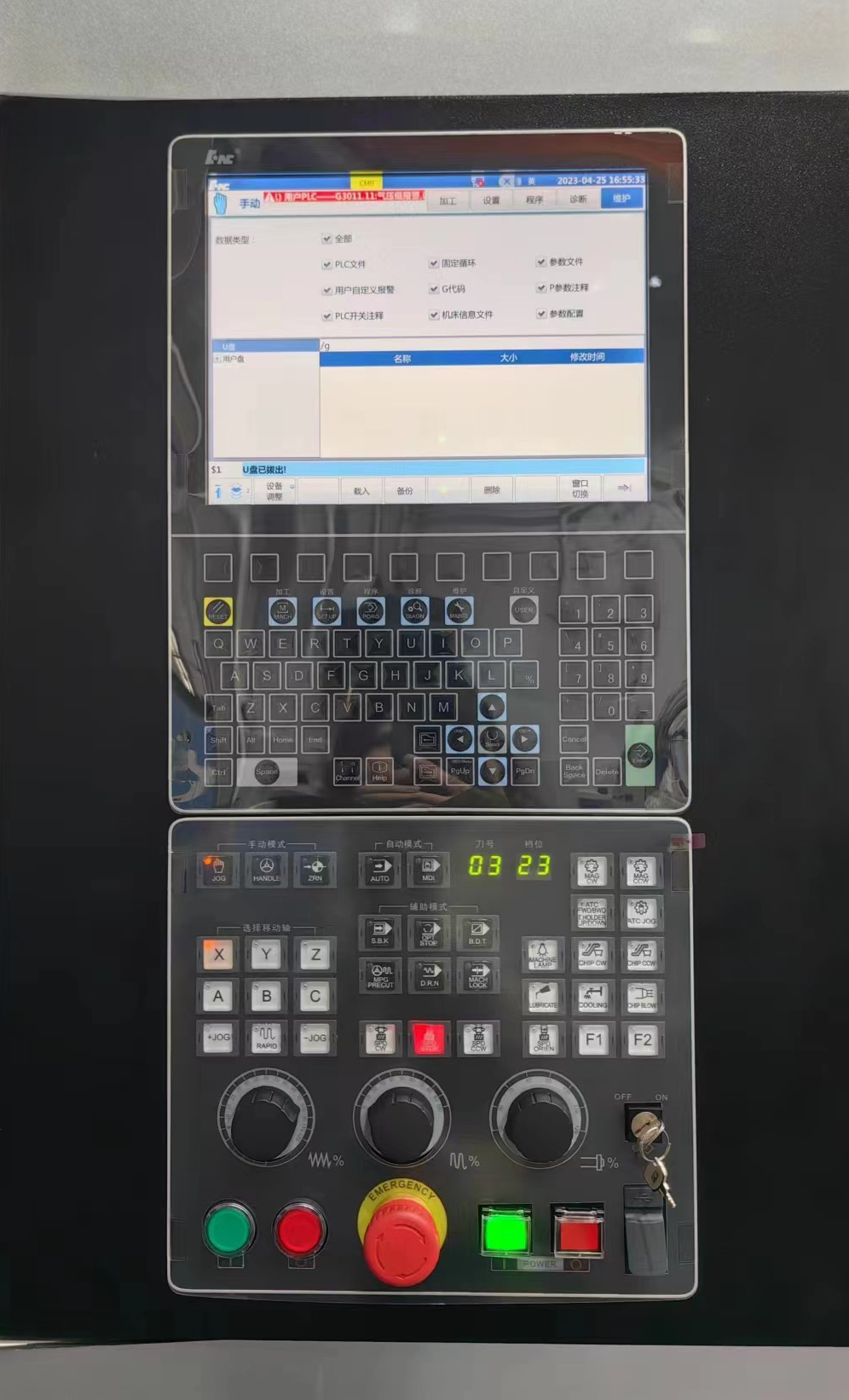

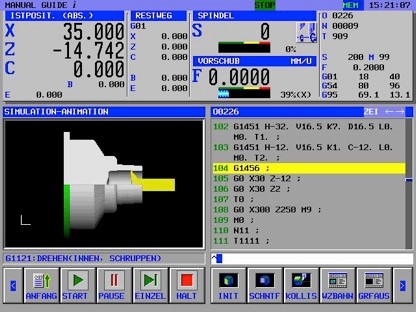

В базовой комплектации устанавливается система ЧПУ HNC808DiT:

- 12-дюймовый монитор;

- Один канал поддерживает до 5 осей подачи и четырех шпинделей;

- Контроль поломки инструмента;

- Интеллектуальное управление сроком службы инструмента;

- Технология компенсации тепловых ошибок;

- Технология высокоскоростного и высокоточного управления;

- Ускорение до 1,8 G;

- Технология синхронного управления по двум осям;

- Полная функция управления с обратной связью;

- Функция автоматического измерения;

- Индивидуальная настройка;

- Интеллектуальное управление сроком службы инструмента.

Цельнолитая наклонная станина собственного производства. из чугуна высокого качества марки Meehanite. Наклон станины 35° обеспечивает оптимальное распределение нагрузки, обеспечивает прочную поддержку револьверной головки в процессе резания. Сочетание наклонной станины под углом 35° позволяет обеспечить силовое резание с чистовой обработкой стальных деталей в закалённом состоянии с твердостью до 45 HRC.

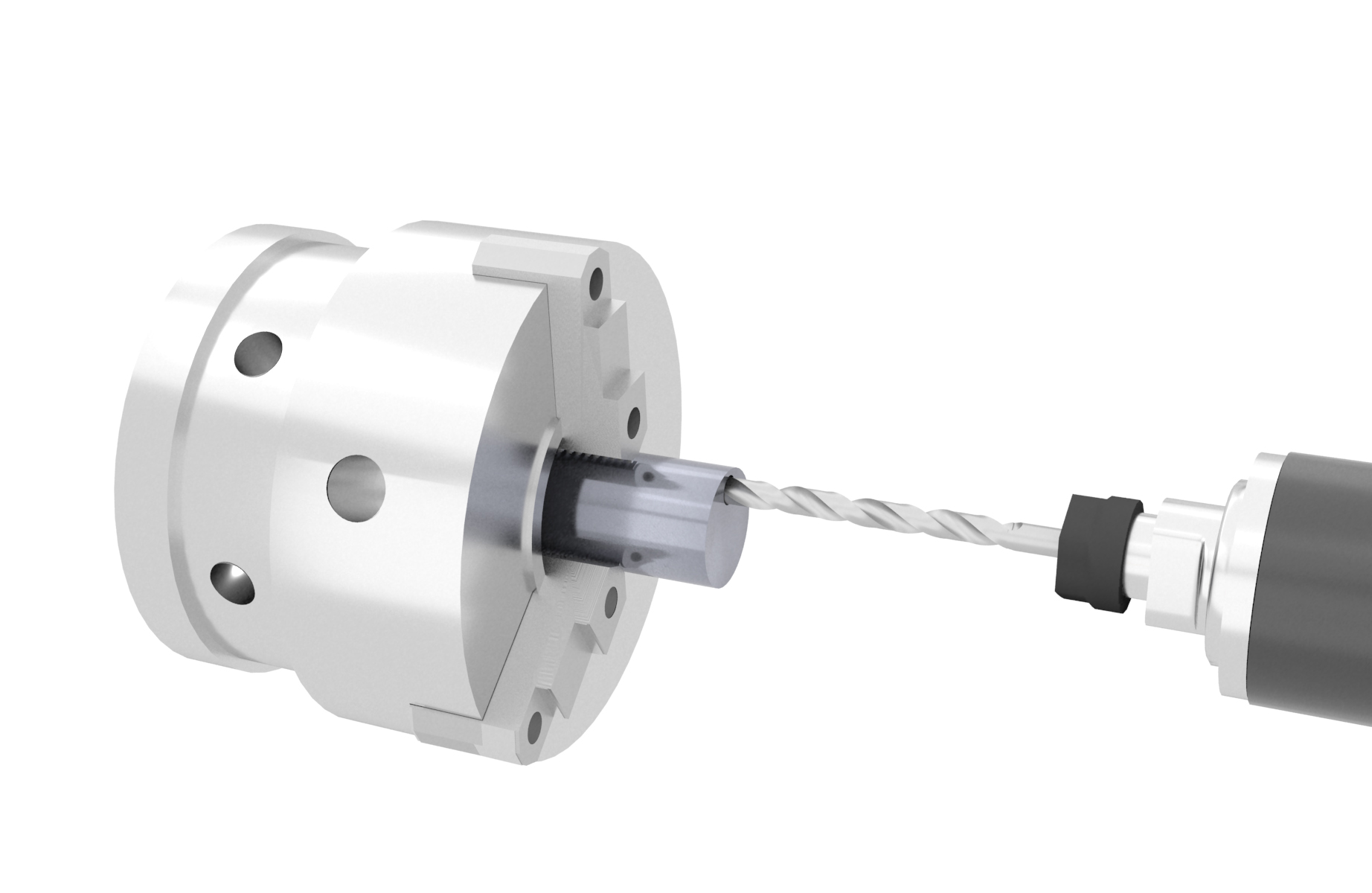

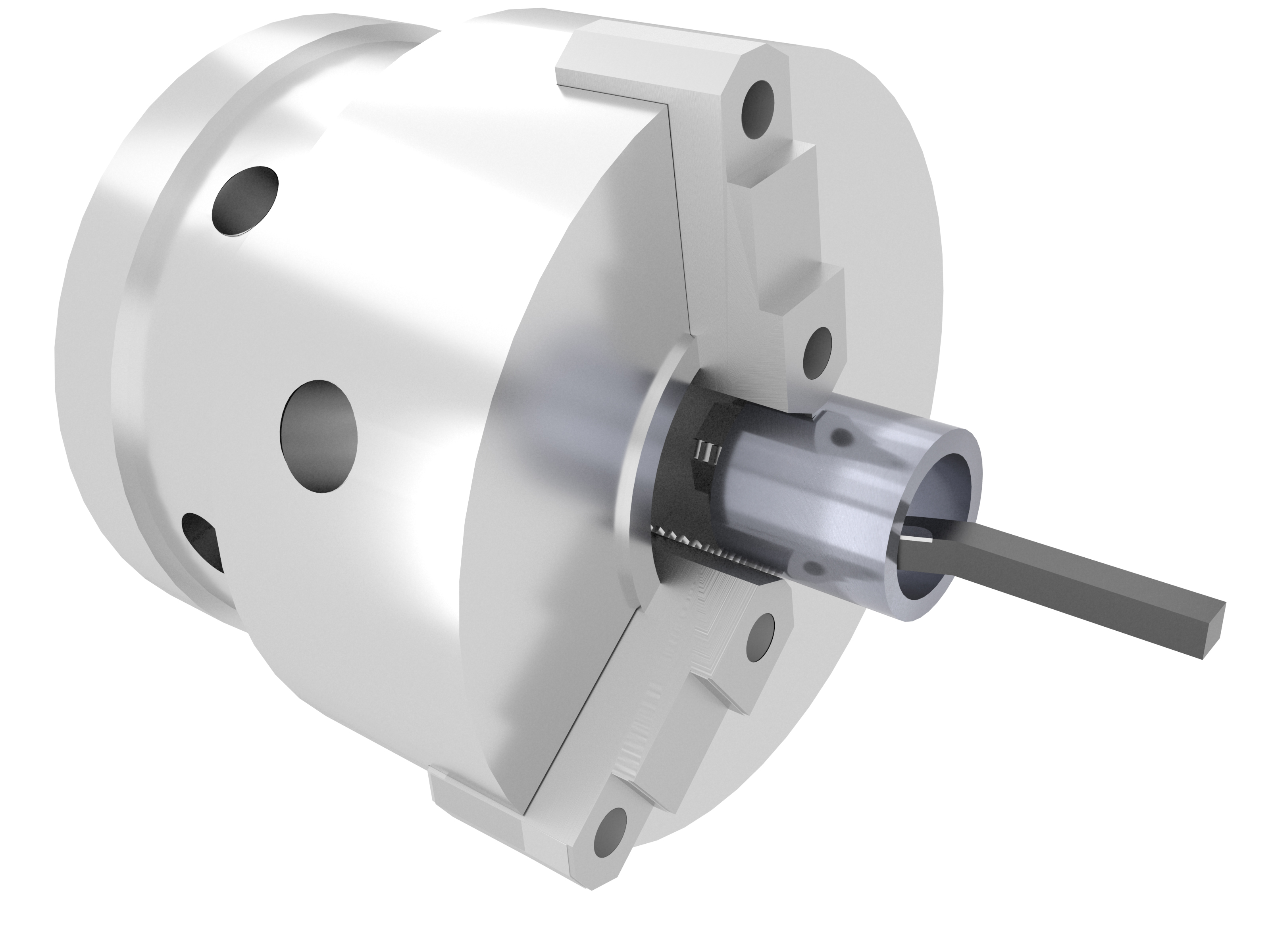

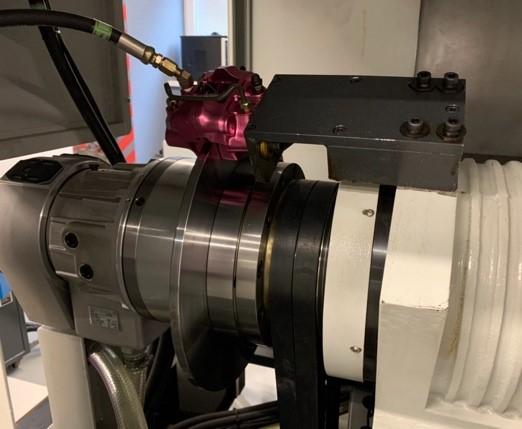

Используется высокоточный шпиндель производства (Китай).Гидравлический тормоз шпинделя обеспечивает плавное движение и жёсткую фиксацию детали – при обработке фрезерованием.

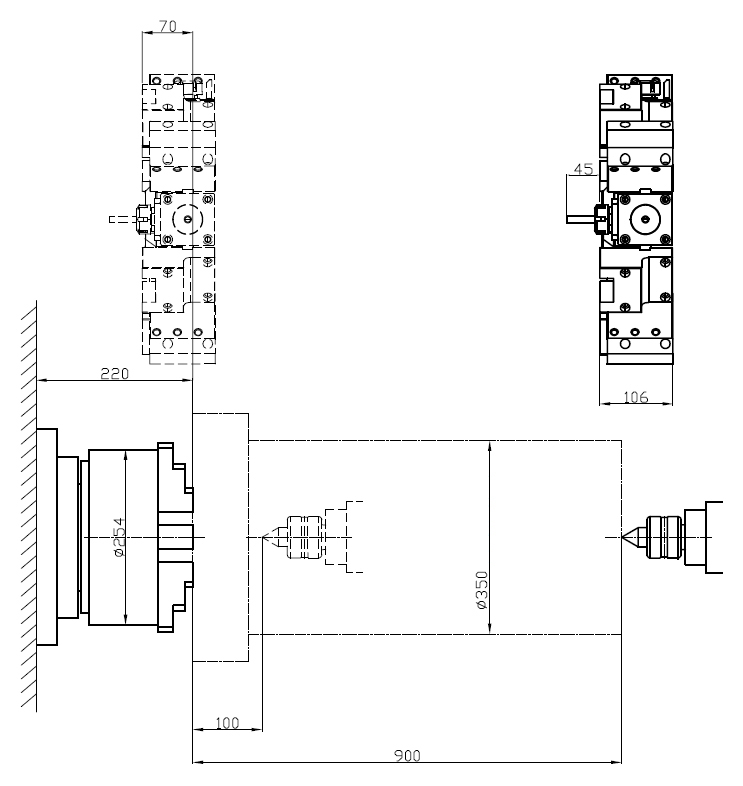

Обороты – 4000 об/мин, диаметр патрона 8 дюймов (ITX-60M/650).

Обороты – 3000 об/мин, диаметр патрона 10 дюймов (ITX-62M/900).

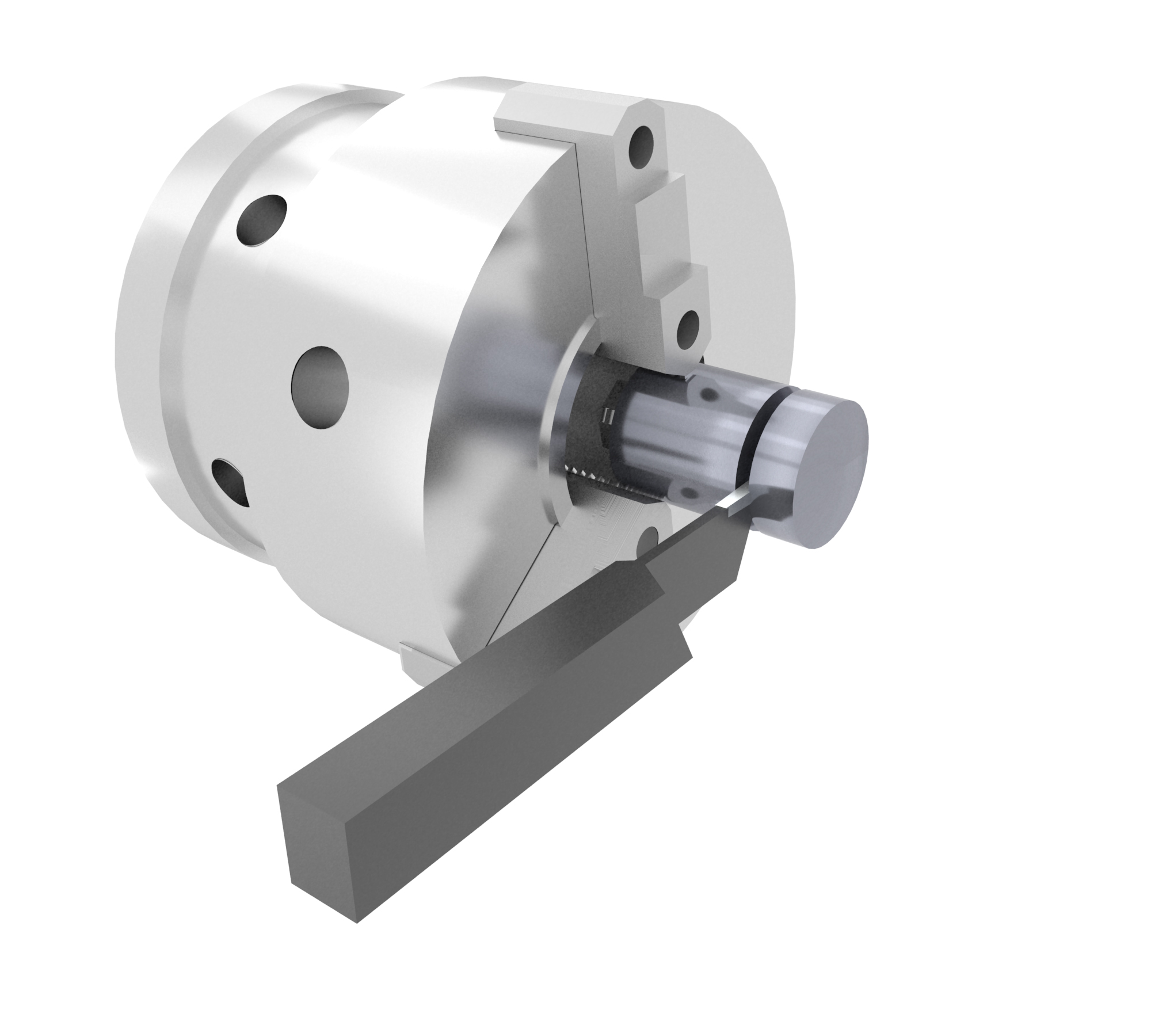

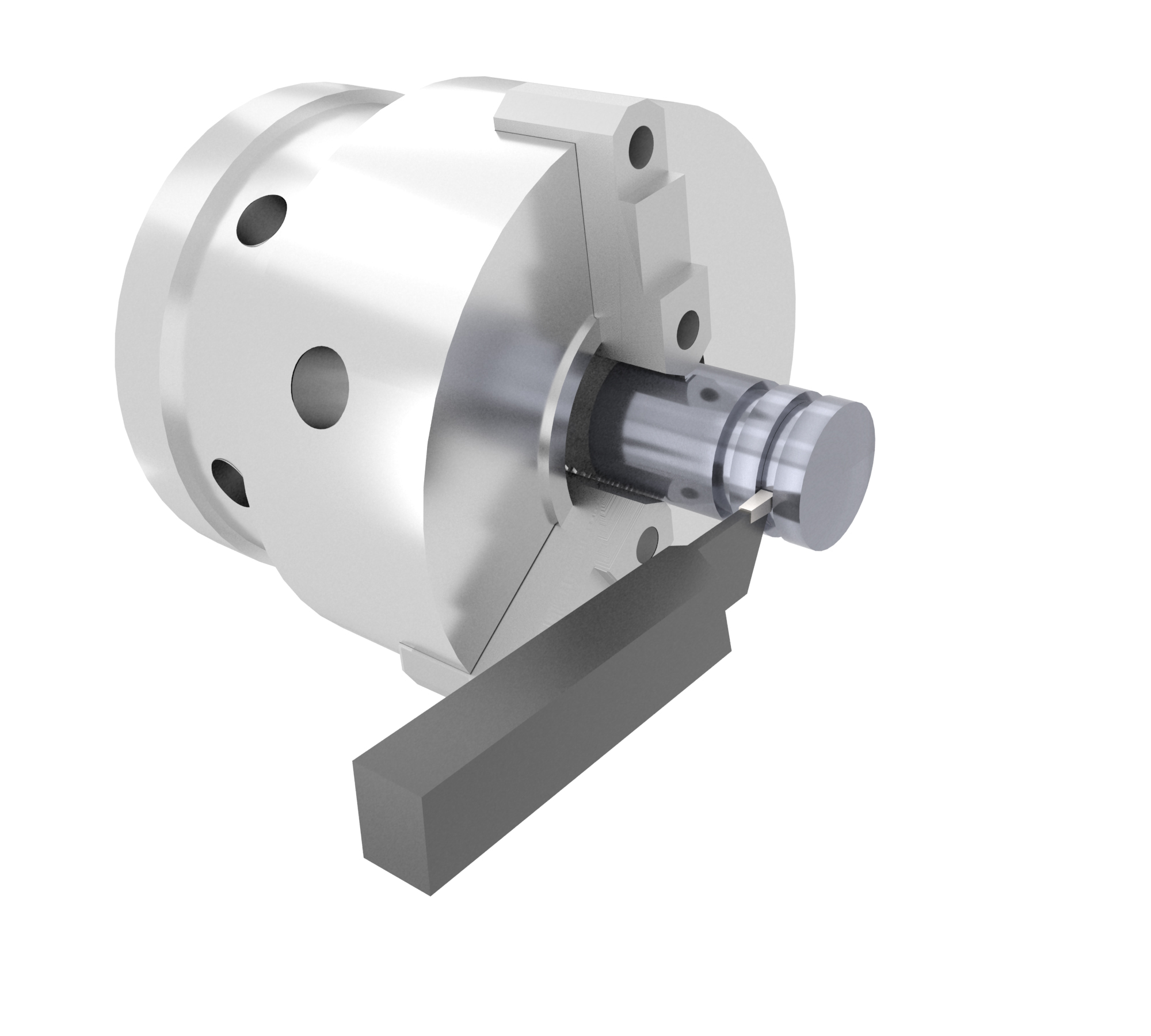

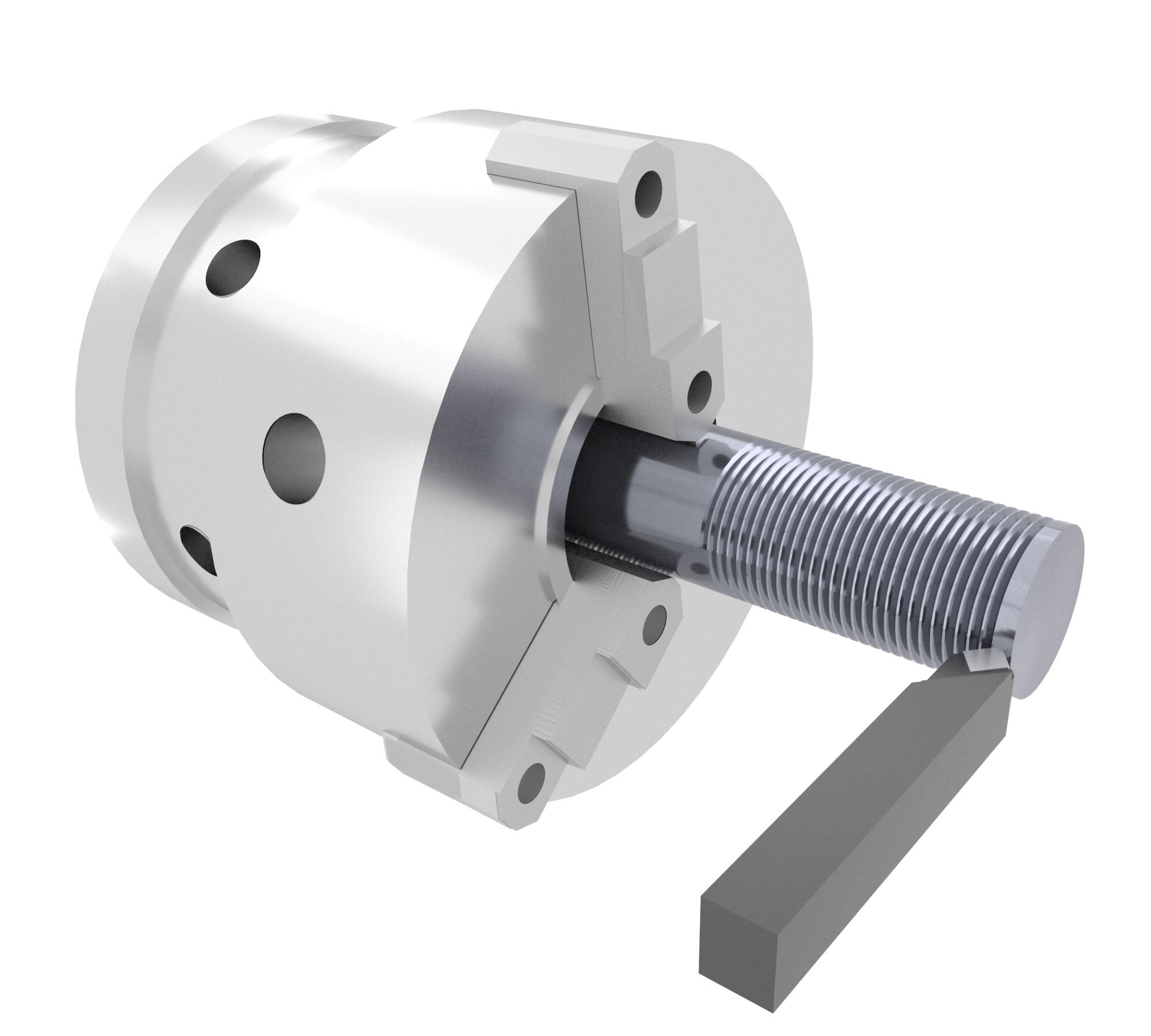

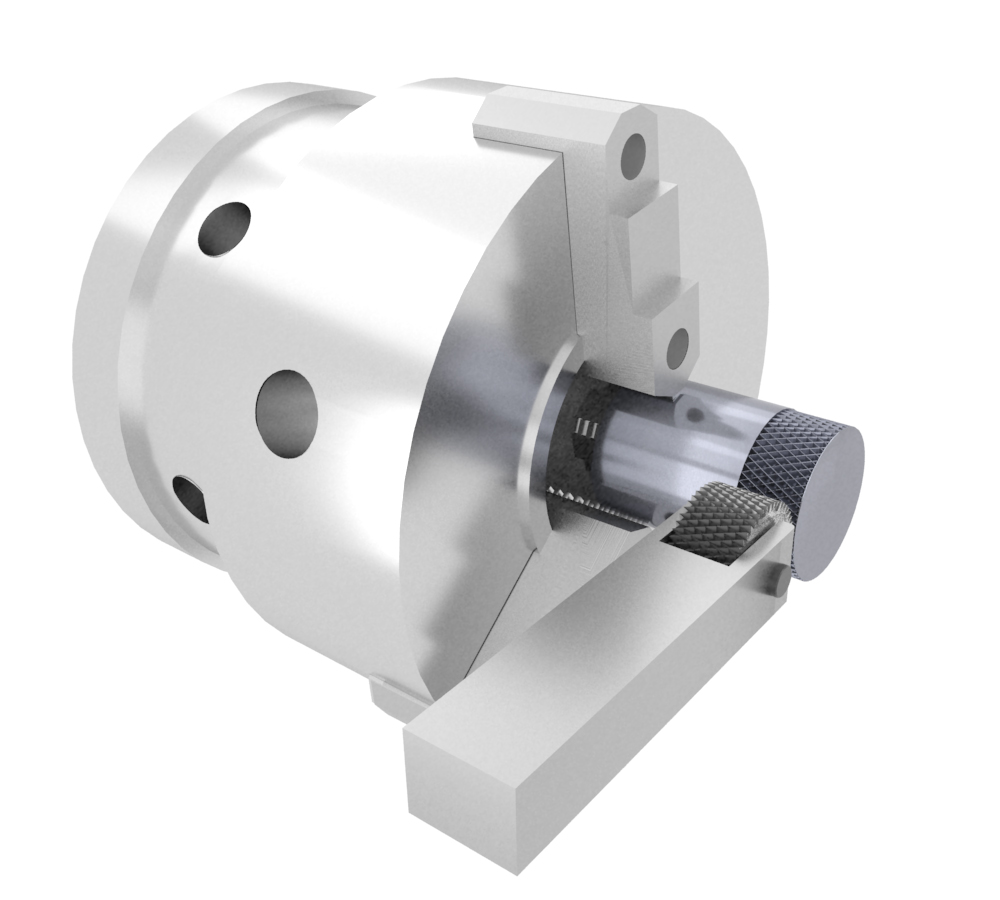

Установлена револьверная голова производство (Тайвань) на 12 позиций с приводным инструментом, тип крепления – BMT55. Система крепления BMT имеет преимущество в жесткости крепления инструментальных блоков.

Вращение инструмента осуществляется непосредственно через прямой привод от серво-двигателя. За счёт этого достигается максимальные обороты – 4000 об/мин (ITX-60M/650), 3000 об/мин (ITX-62M/900).

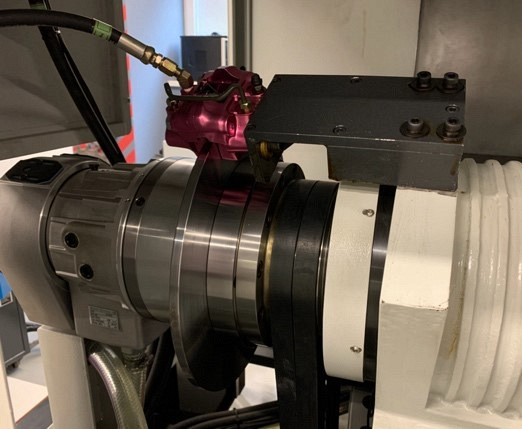

Автоматическая система измерения инструмента с электроприводом RENISHAW HPMA, является частью автоматизированного процесса обработки. Выполняет обнаружение повреждений и износ режущей кромки инструмента. Автоматическая корректировка управляющей программы, для поддержания заданной точности при обработке. Исключает из технологического процесса простои оборудования и брак.

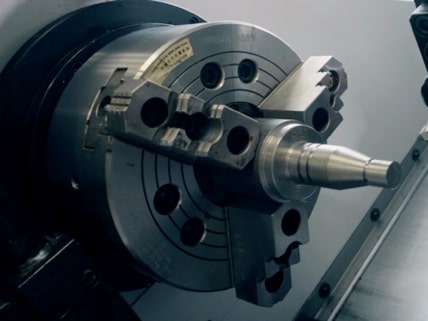

В базовой комплектации установлен самоцентрирующийся 3-х кулачковый патрон с гидроприводом. Изготовлен из износостойкой стали. Предназначен для зажима заготовок цилиндрической симметричной формы.

На станках модели ITX-60М/650 установлен на главном шпинделе – 8” (200 мм).

На станках модели ITX-62М/900 установлен на главном шпинделе – 10” (250 мм).

Автоматическая система смазки обеспечивает централизованную впрыск масла по основным движущимся элементам – ШВП, направляющим, подшипникам, что сокращает в разы их износ. Система смазки компактно встроена в корпус станка. Оповещение на панели оператора об минимальном уровне или окончании масла в резервуаре.

Служит для увеличения производительности за счёт сокращения суммарного времени на обработку чертежей перед началом изготовления и может использоваться как для простых, так и для сложных технологических процессов. Для программирования циклов машинной обработки, включая циклы вращения, фрезеровки, сверления и измерения, можно использовать подсказки или диалоговый режим, а также с легкостью осуществлять программирование деталей и симуляцию непосредственно на мониторе панели управления.

Эффективно собирает масляный туман во время работы и, при необходимости, обеспечивает возврат собранного масла обратно в станок. Применяются на металлообрабатывающем производстве образуется масляный туман после применения смазочно-охлаждающей эмульсии и различных масел. Постоянное осаждение капель тумана на поверхностях пола, стен и оборудования в цехе приводит к нарушению условий гигиены труда.