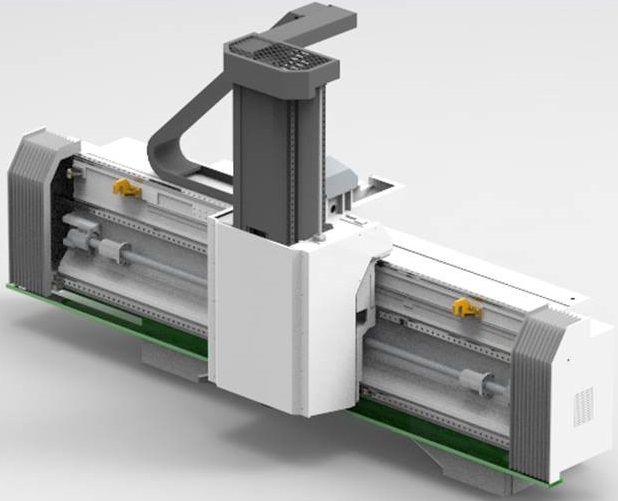

Размеры стола: 2500 x 3350 - 2500 x 5350 мм

Мощность: 22 - 54 кВт

Тип направляющих: качения / качения

Вес: 45 000 - 55 000 кг

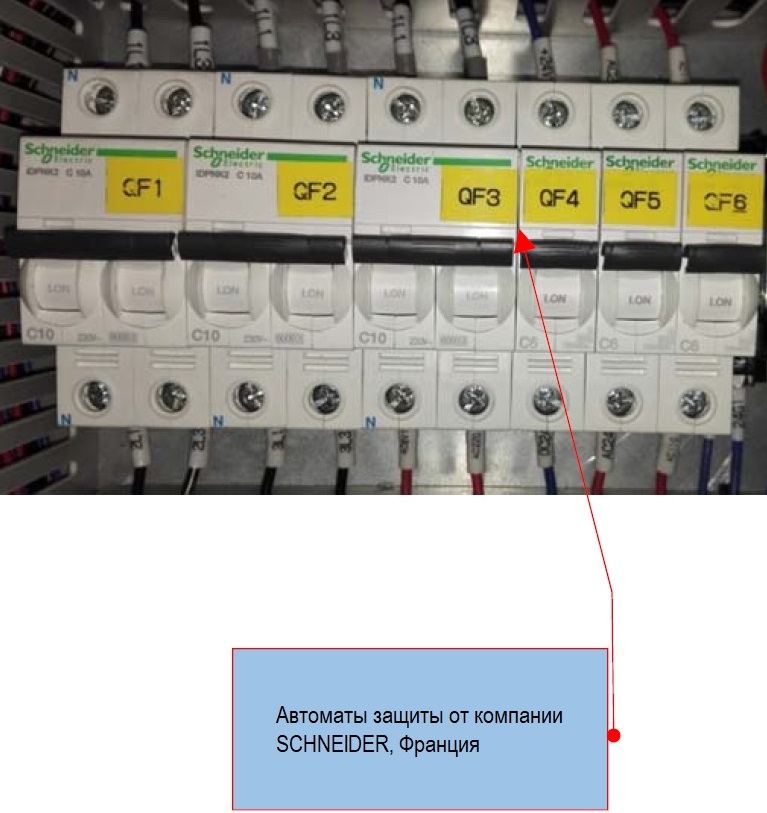

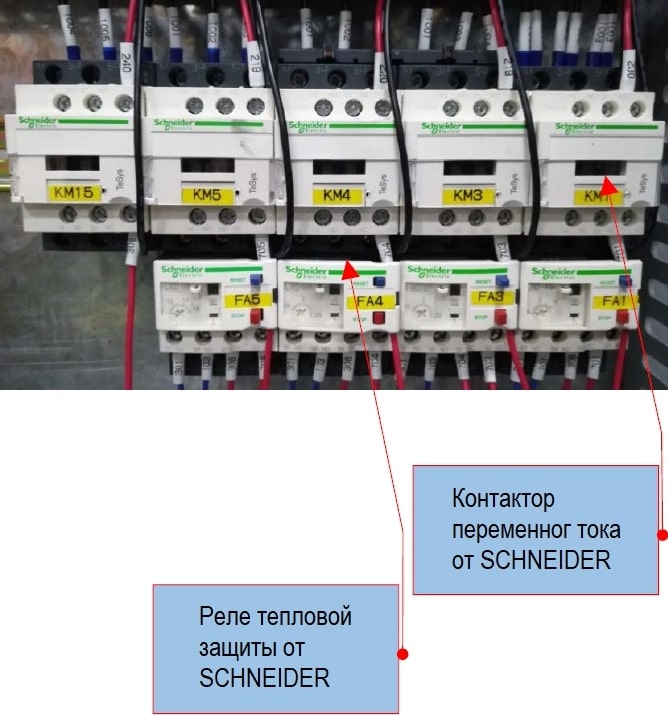

- Комплектующие Япония, Германия, Франция, США

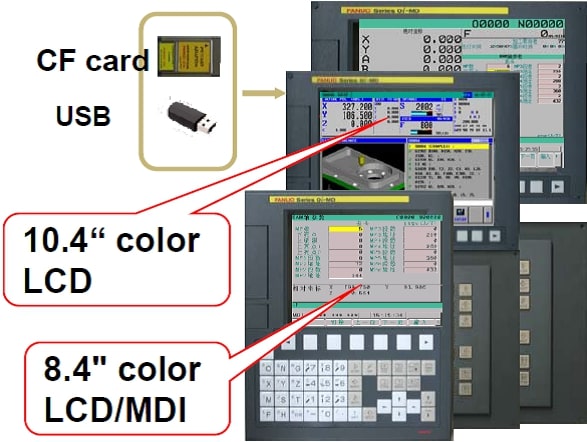

- Система ЧПУ Fanuc 0i-MF + Manual Guide i, Тип 1

- Шпиндель с редуктором BF (Италия) с прямым приводом

- Макс. нагрузка на рабочий стол в 2 раза выше станков аналогов

- Производство по немецким технологиям

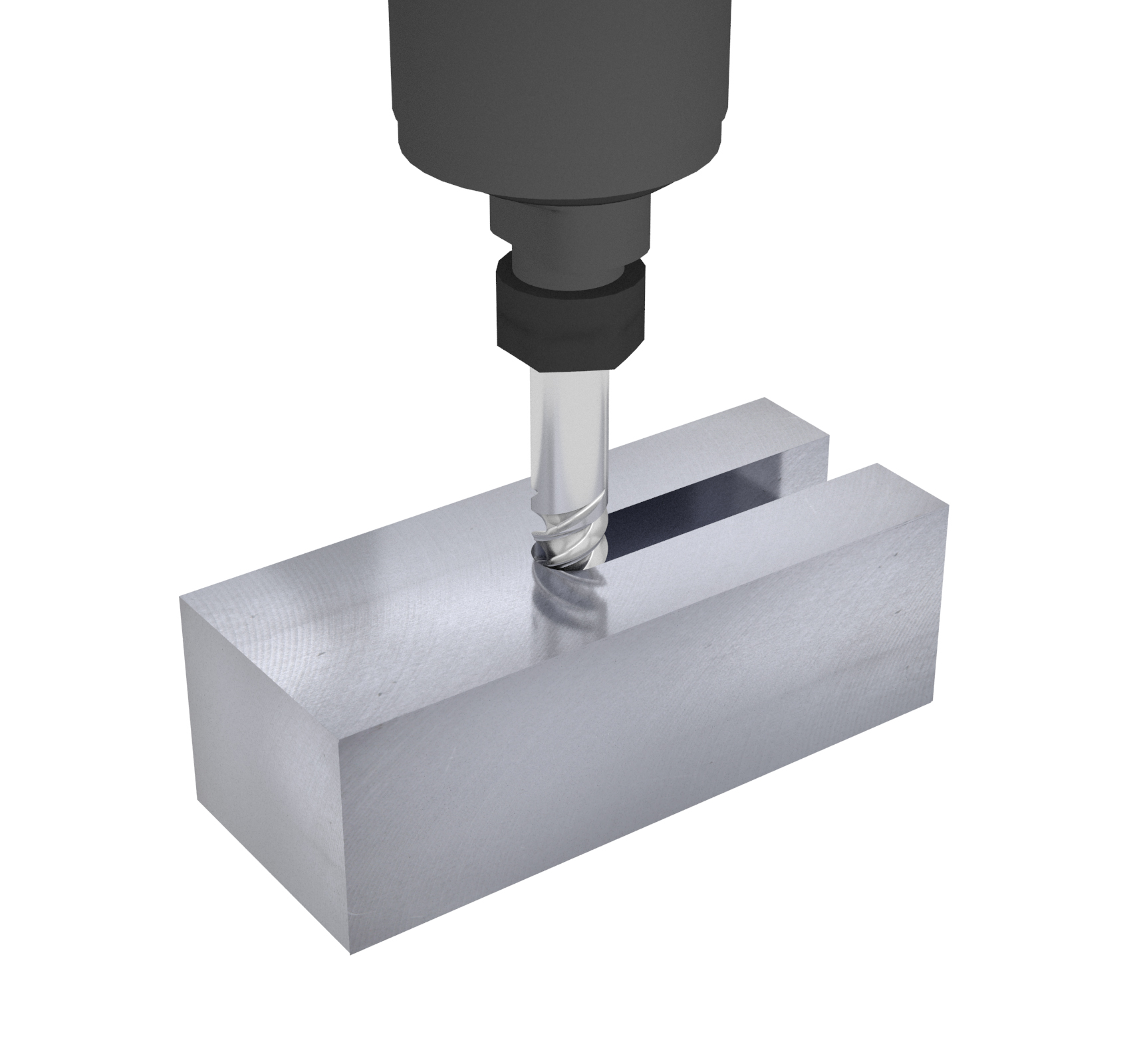

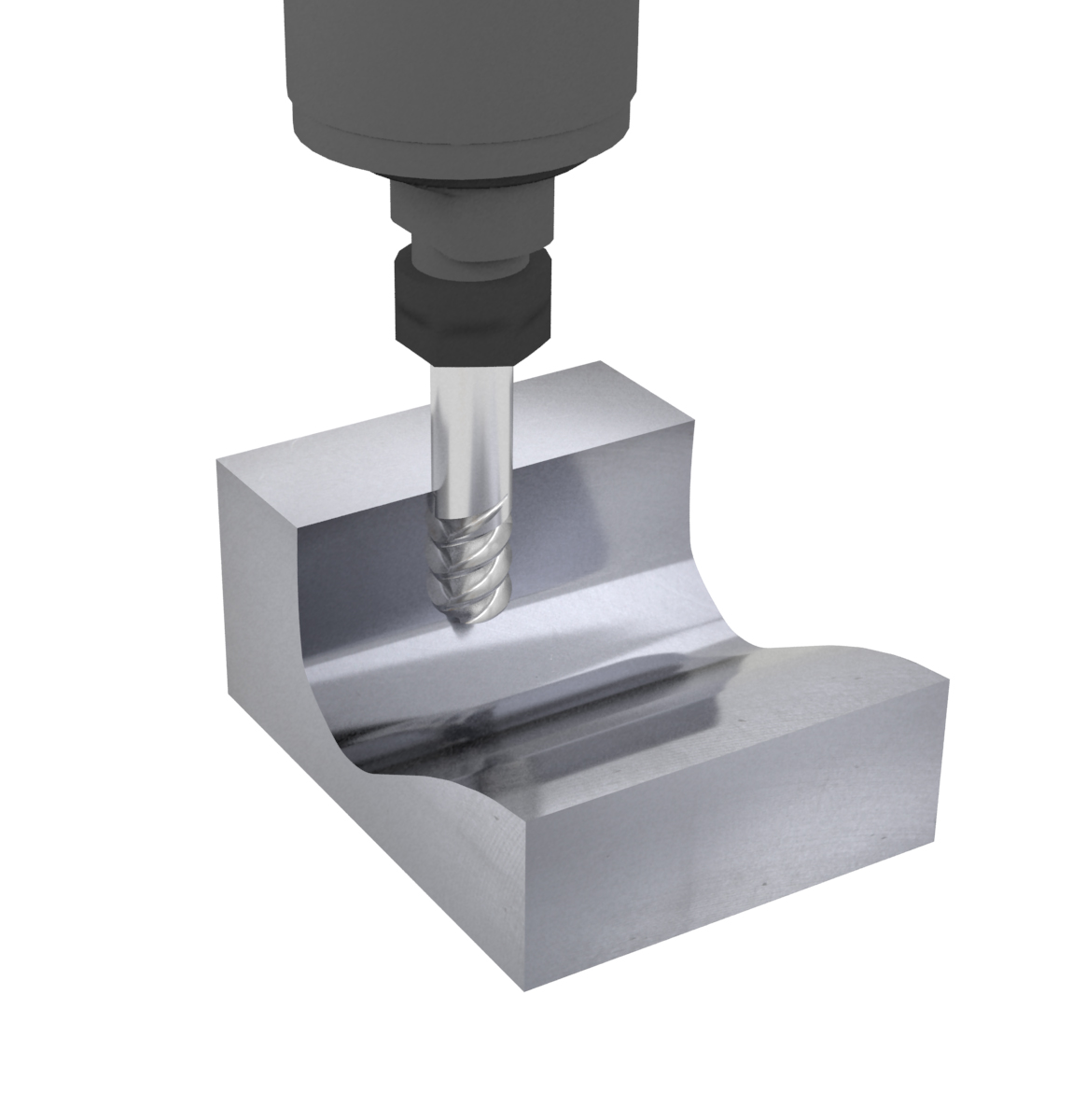

Портально-фрезерные обрабатывающие центры позволяют вести комплексную механическую обработку* поверхностей заготовки различными способами:

- фрезерование;

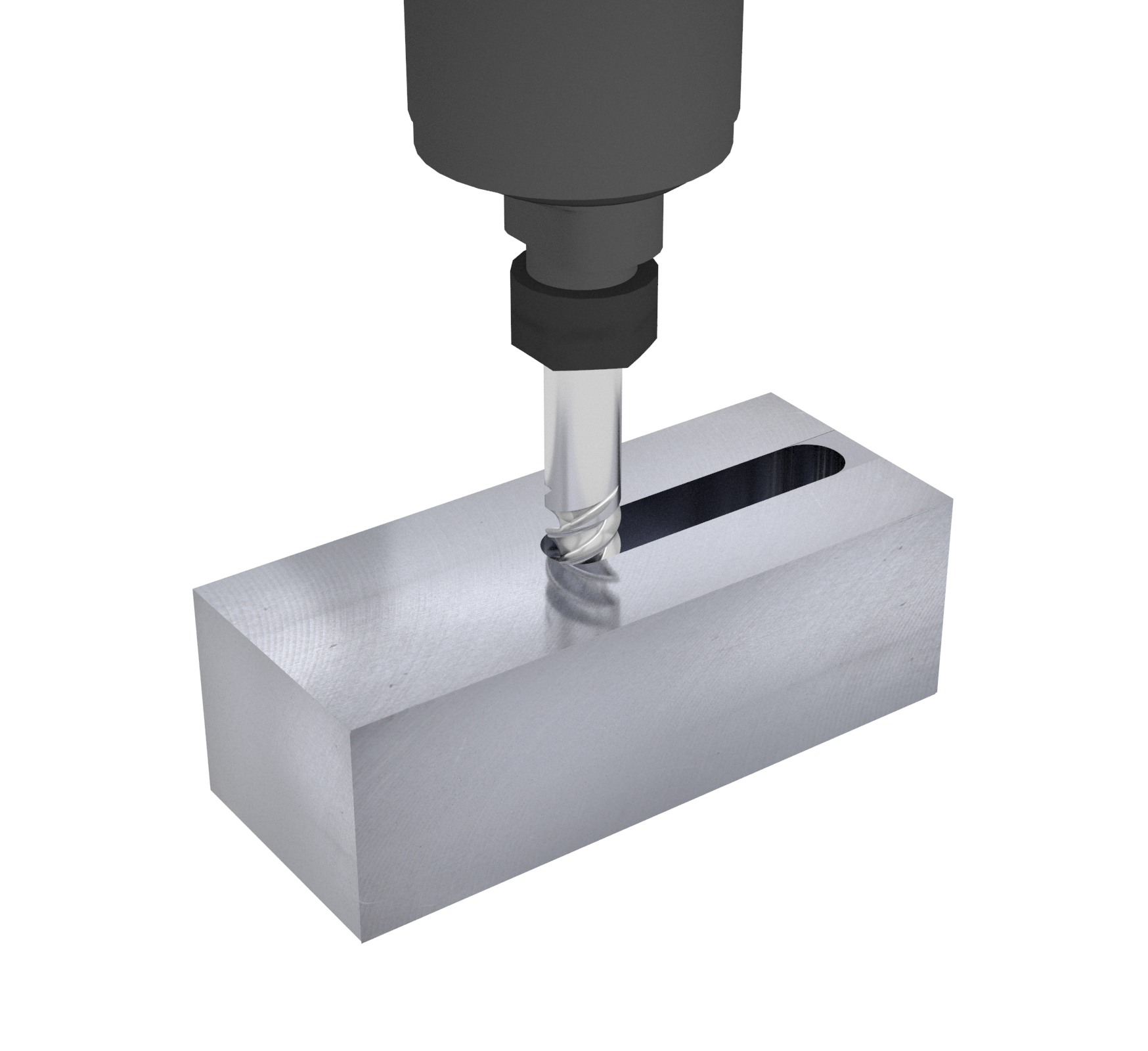

- сверление;

- расточка;

- зенкерование;

- развертывание отверстия;

- нарезка резьб.

Портально-фрезерные центры серии VM широко используются в аэрокосмической отрасли, кораблестроении, производстве деталей штампов и пресс-форм, в авиационной и автомобильной и многих других отраслях промышленности.

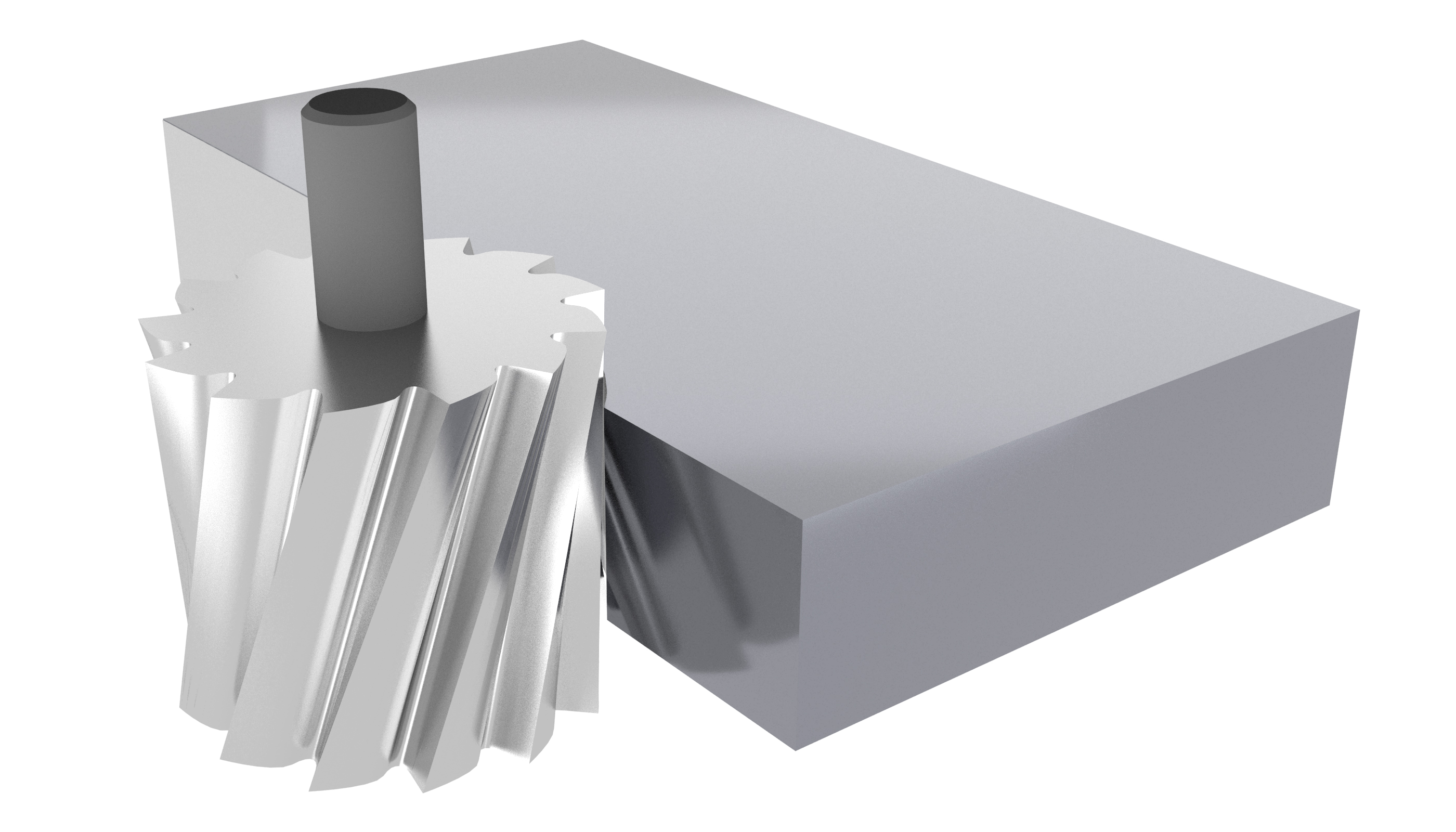

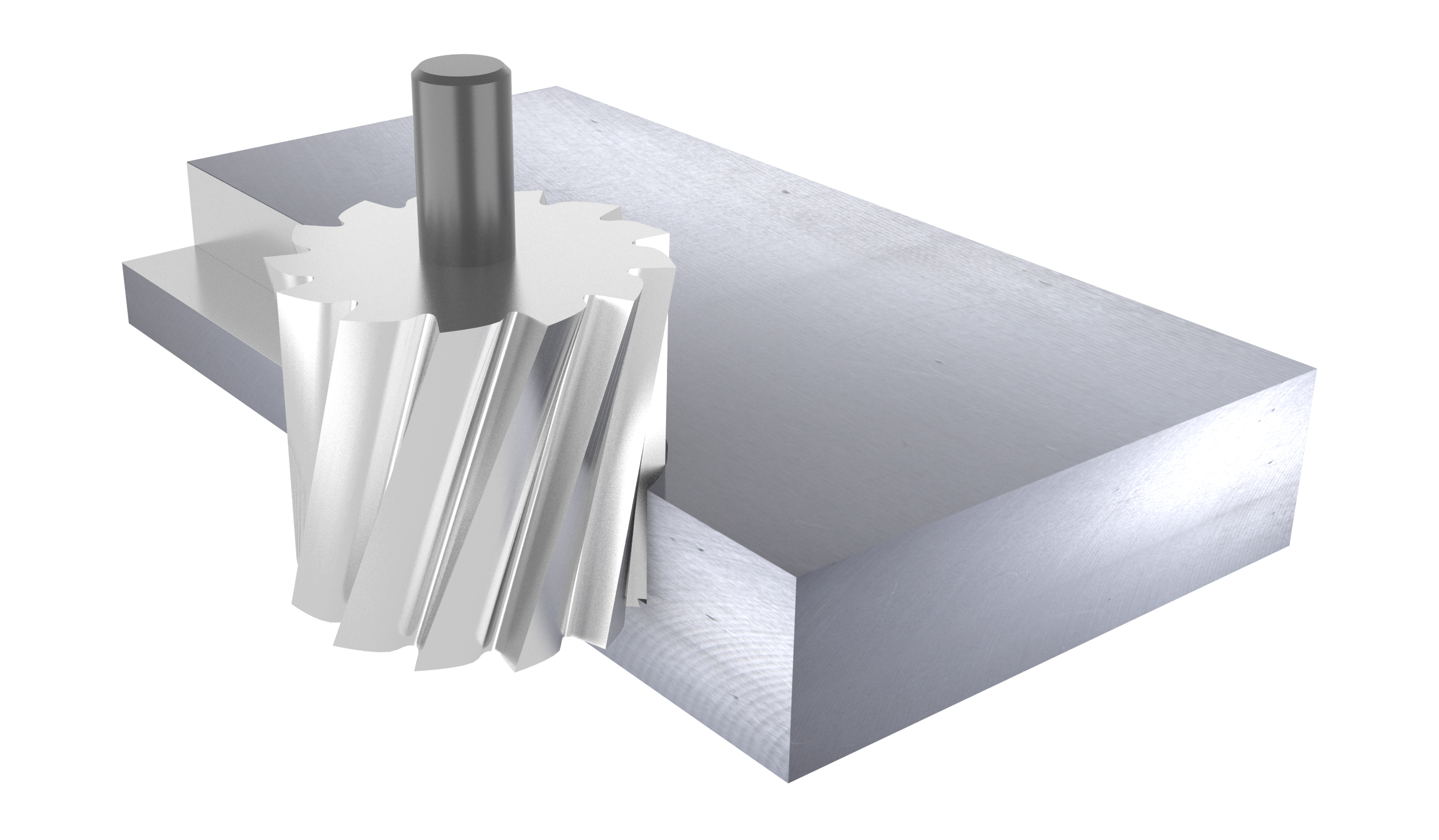

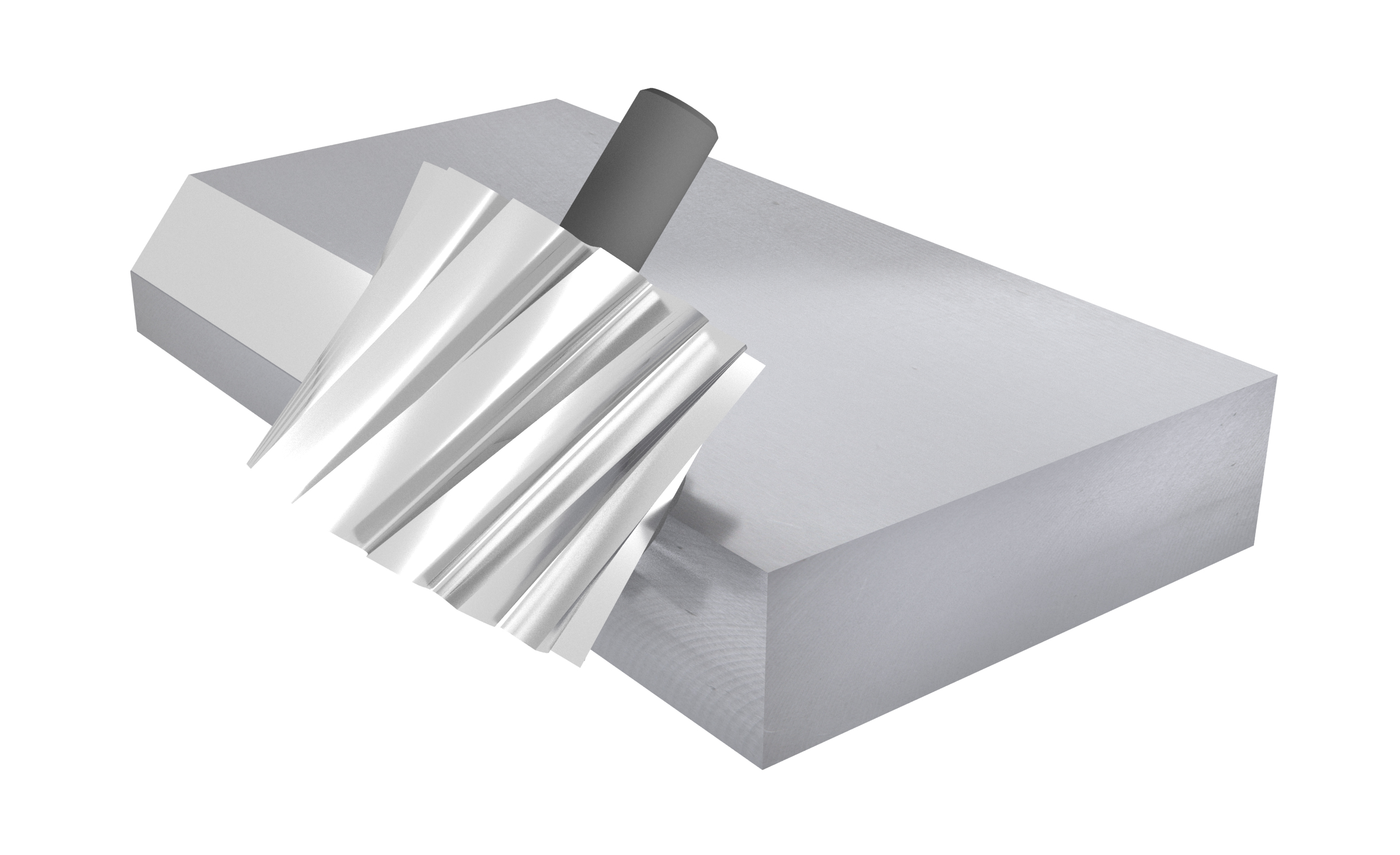

Фрезерование канавок и пазов

Фрезерование канавок и пазов  Фрезерование уступов

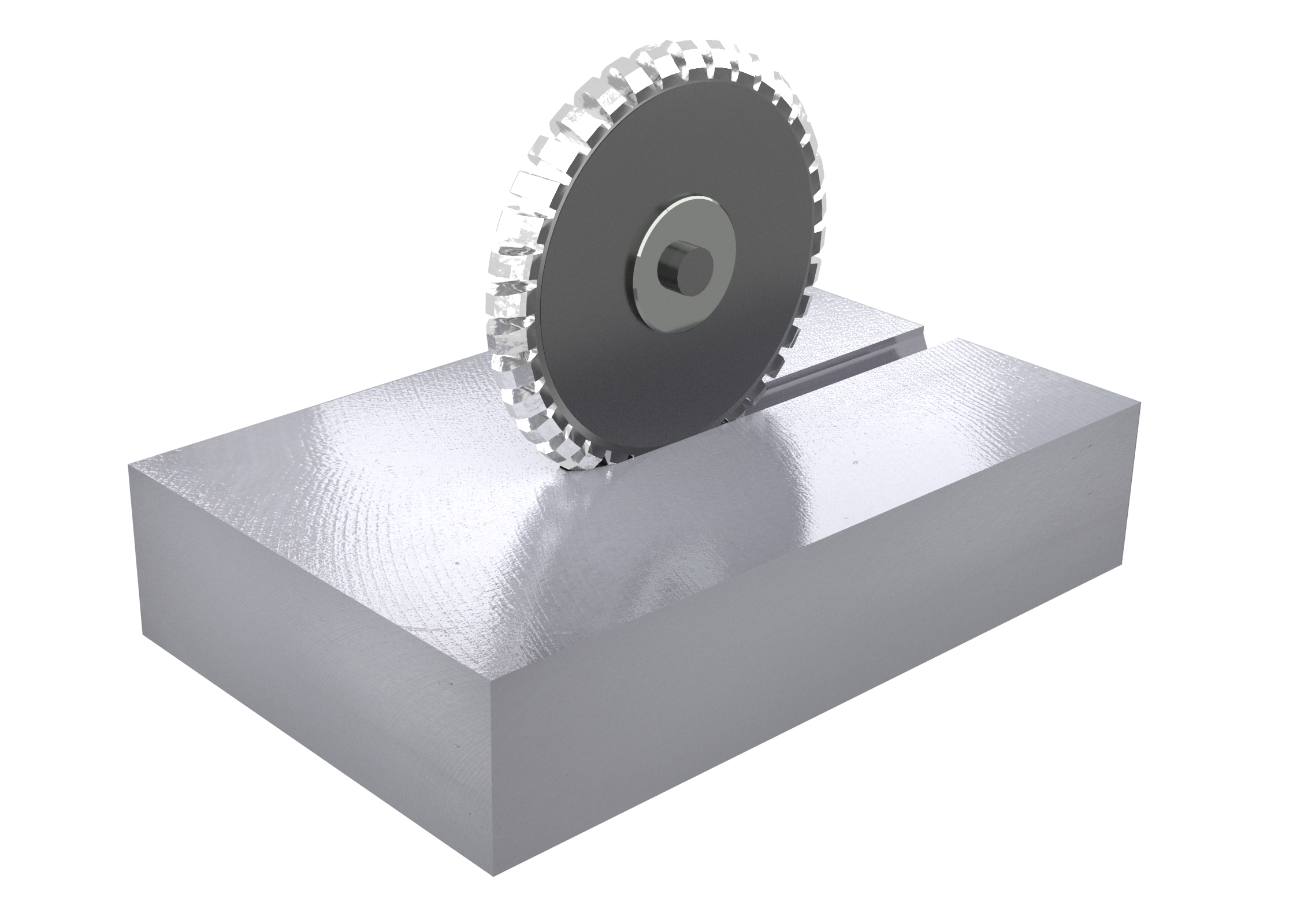

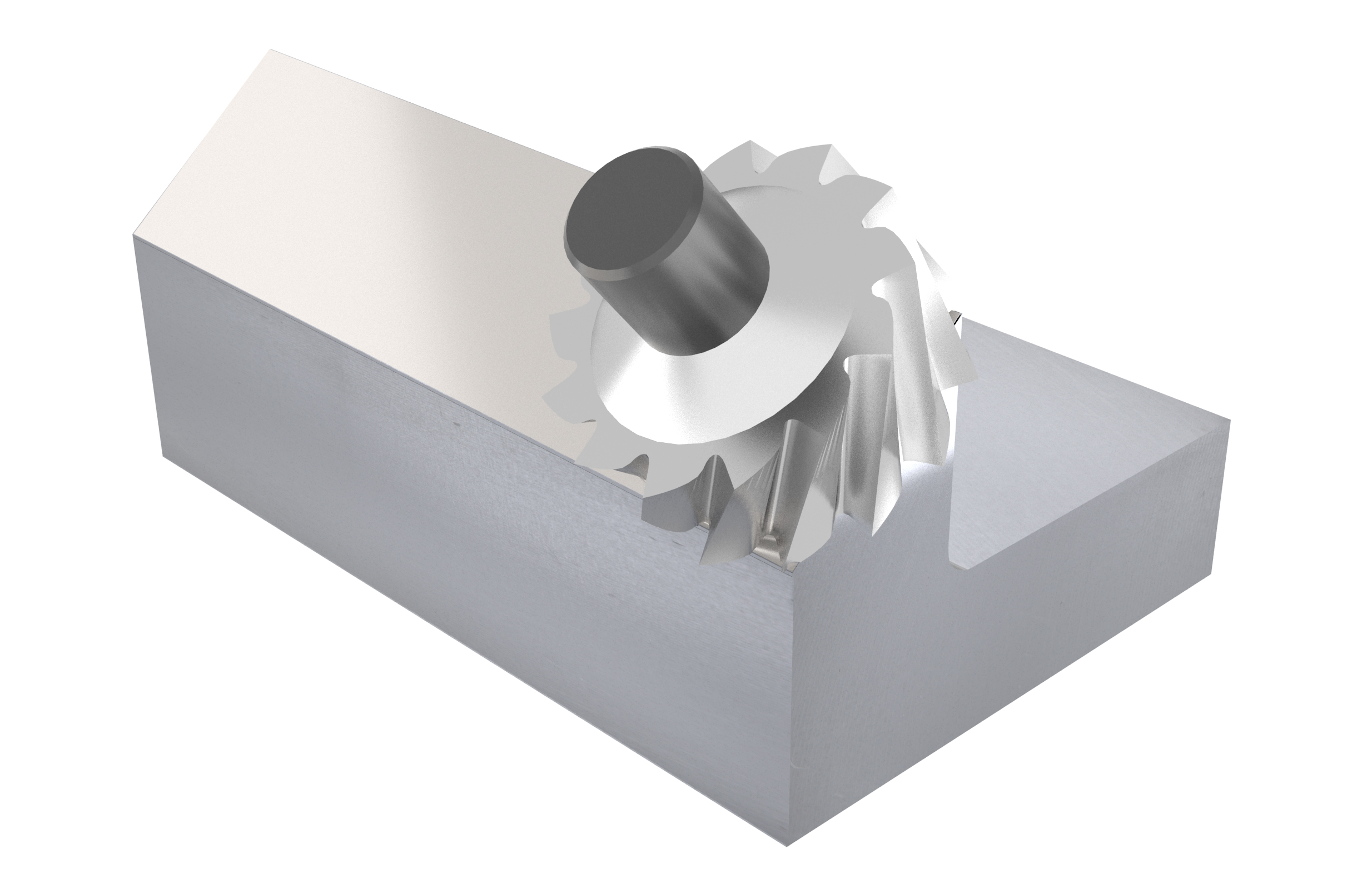

Фрезерование уступов  Фрезерование канавок и пазов дисковой фрезой

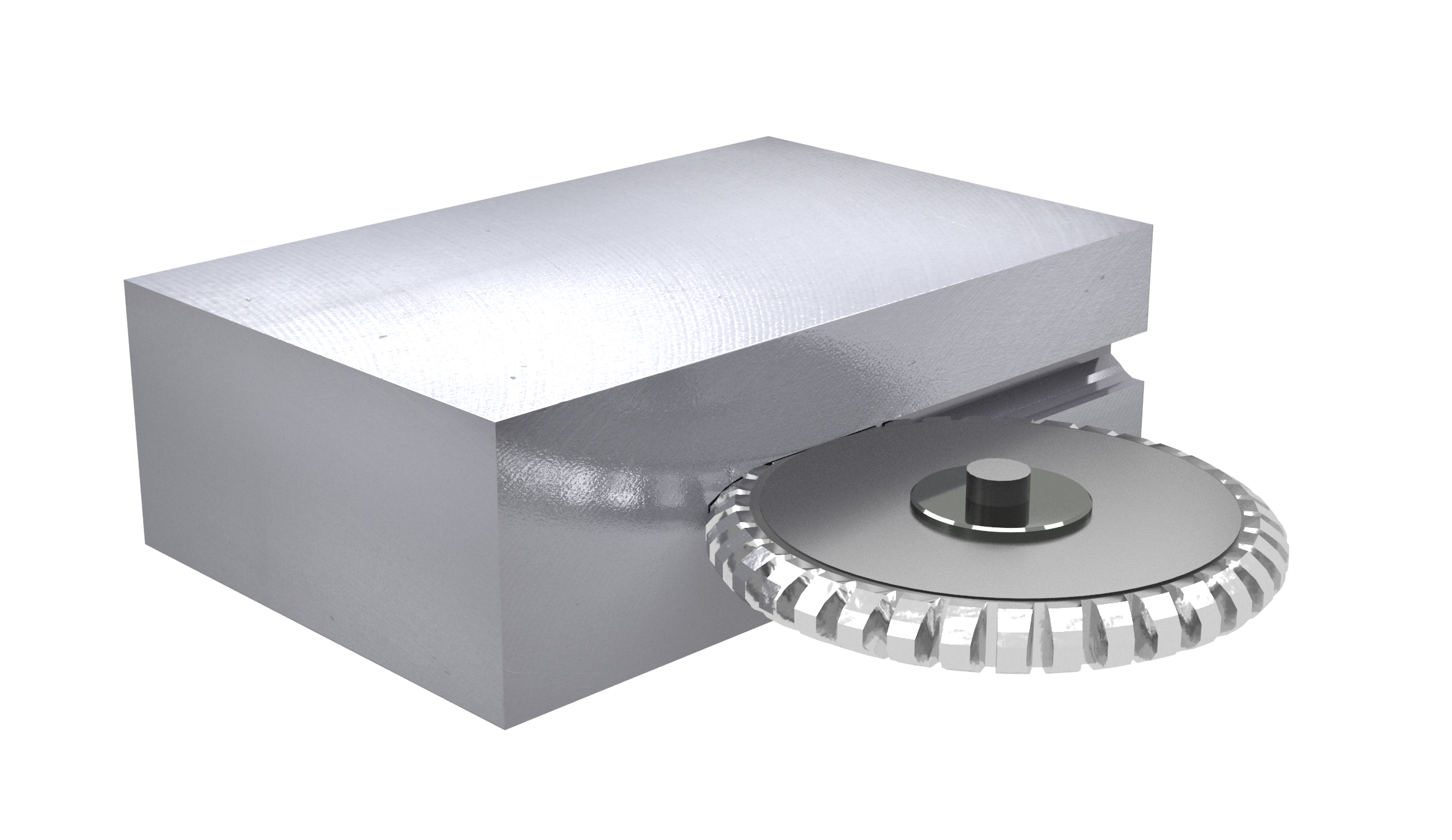

Фрезерование канавок и пазов дисковой фрезой  Фрезерование канавок и пазов дисковой фрезой

Фрезерование канавок и пазов дисковой фрезой  Торцевое фрезерование

Торцевое фрезерование  Фрезерование уступов

Фрезерование уступов  Фрезерование уступов

Фрезерование уступов  Торцевое фрезерование

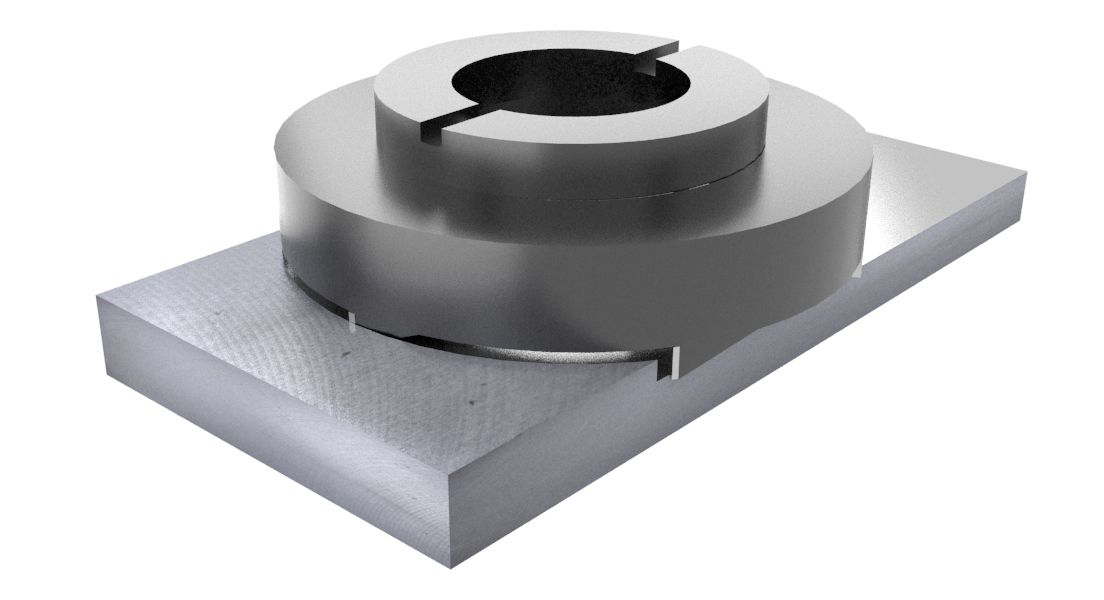

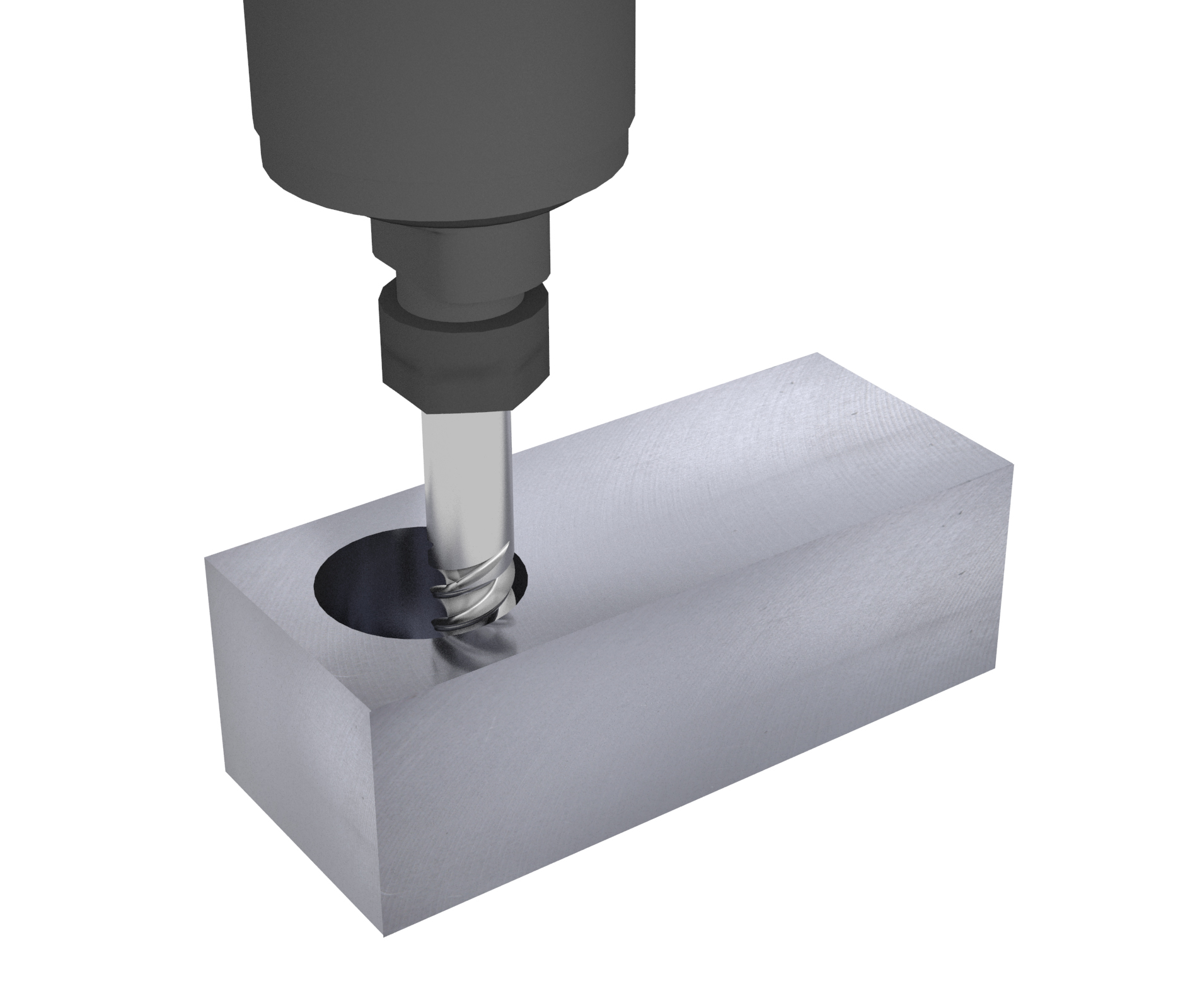

Торцевое фрезерование  Фрезерование отверстий и карманов (расфрезеровывание отверстия)

Фрезерование отверстий и карманов (расфрезеровывание отверстия)  Фрезерование шпоночного паза

Фрезерование шпоночного паза  Торцевое фрезерование

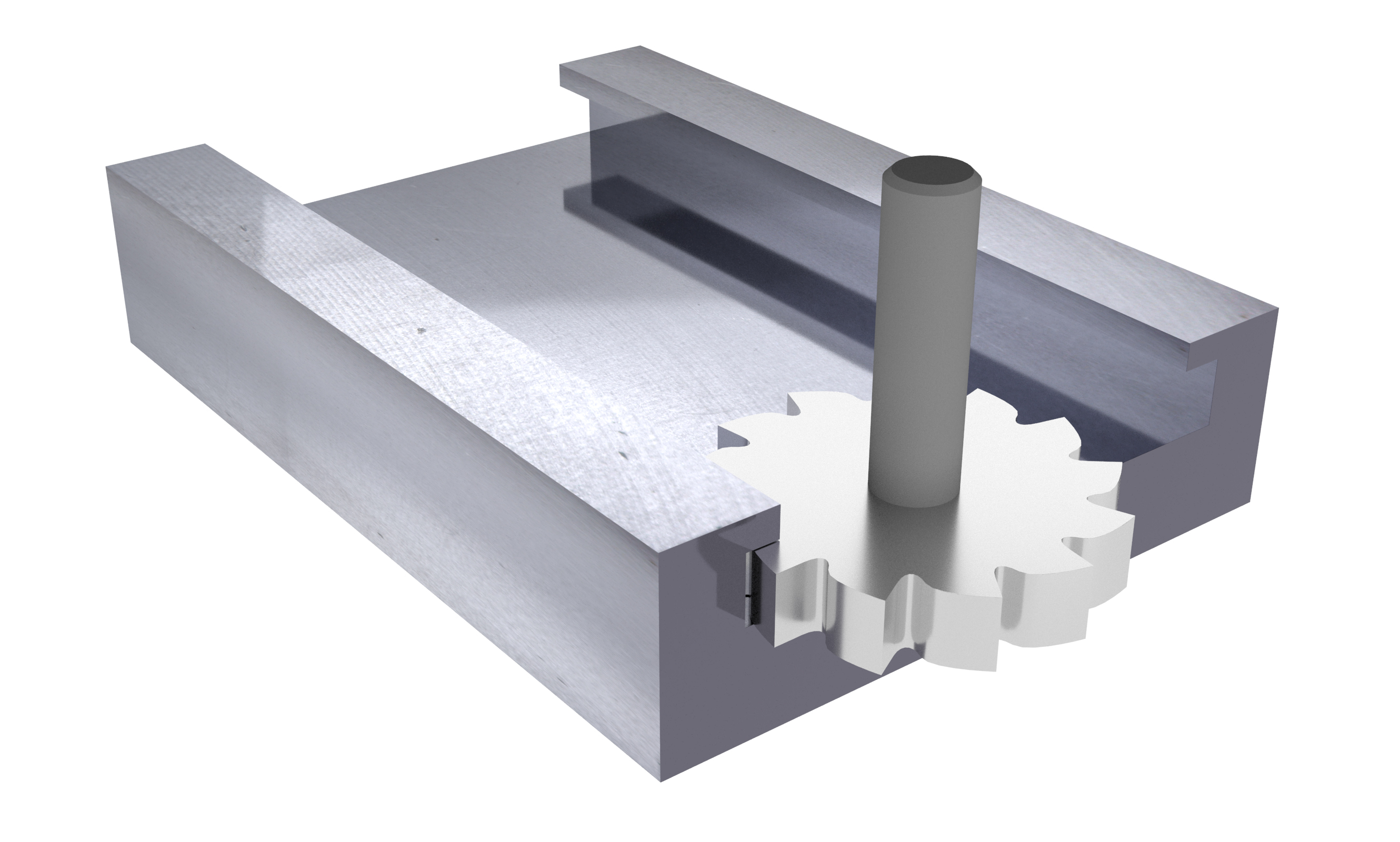

Торцевое фрезерование  Фрезерование Т-образного паза

Фрезерование Т-образного паза Жесткая литая конструкция станины с внутренним оребрением box-in-box. Композитные материалы для литья станины поставляются из Германии. Стоимость изготовления такой станины в среднем на 30% дороже аналогов. Каждый элемент после отливки проверяется на специализированном оборудовании для понимания реальных свойств материала. При проектировании используется FEM метод (метод конечных элементов).

Структура станины

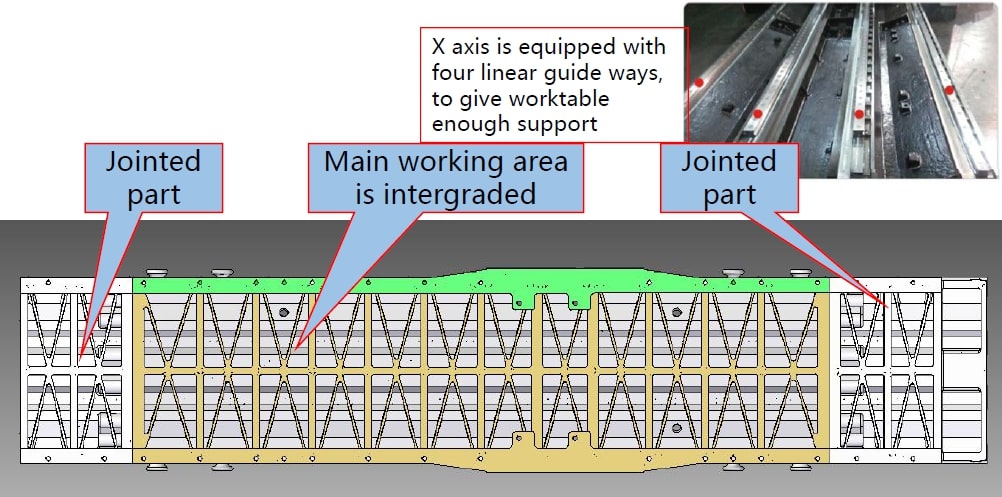

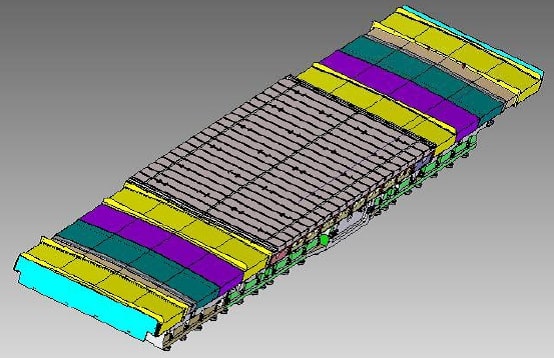

Ось X оснащена 4 направляющими для обеспечения максимальной поддержки по всей ширине стола. Станина имеет перекрестное оребрение для обеспечения лучшей точности при высоких нагрузках.

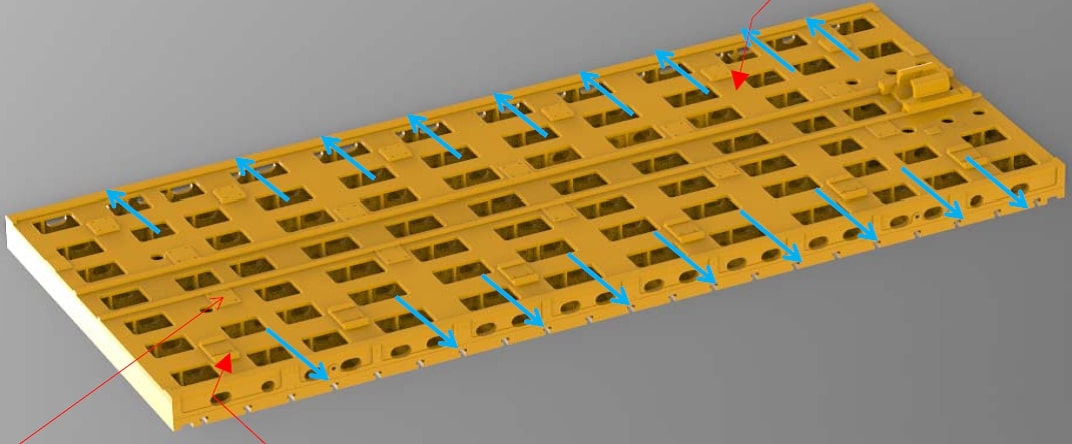

Т-образные пазы на столе расположены поперечно, для более эффективного оттока СОЖ и удаления стружки сразу на конвейер.

Ось X оснащена 14 / 18 / 22 блоками качения (каретками), в зависимости от длины стола. Блоки каждой из 4-х направляющих расположены перекрестным методом, чтобы обеспечить максимальную жесткость стола.

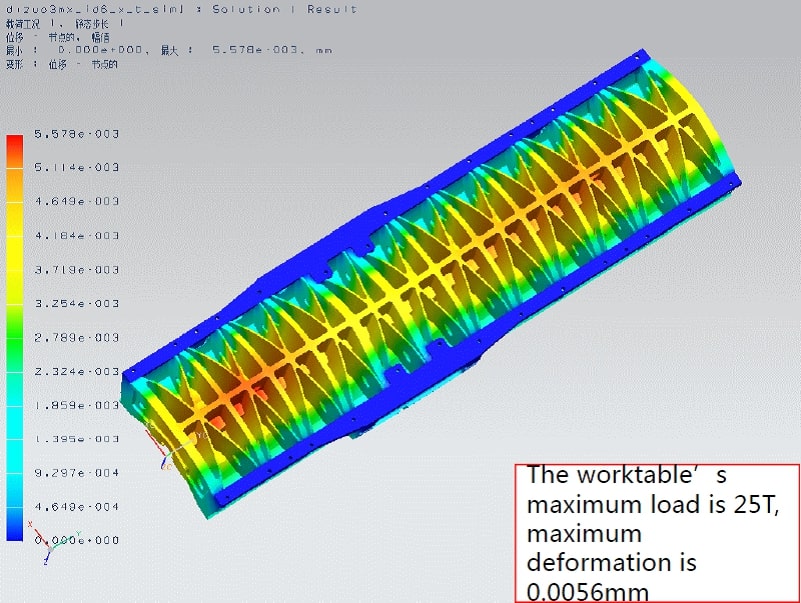

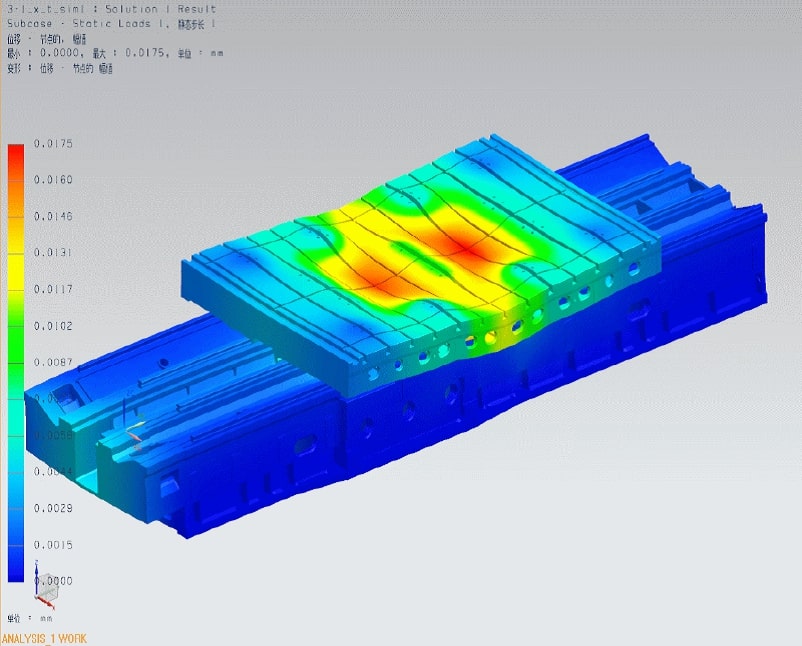

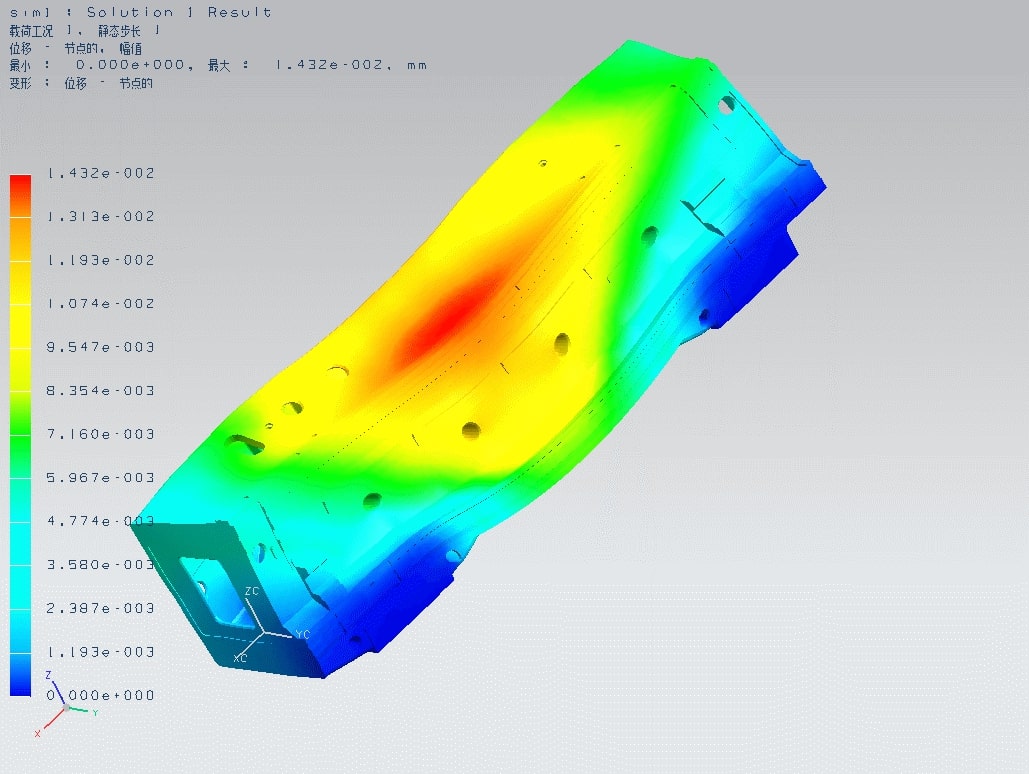

Анализ и оптимизация стола

- Стандартная: нагрузка - 21 т, деформация - 0,015

- Тестовая: нагрузка - 25 т, деформация - 0,0175

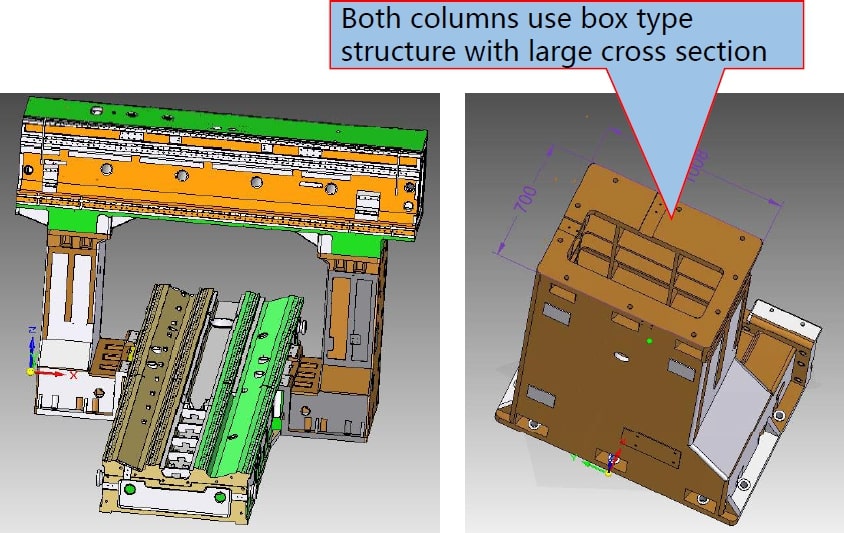

Обе колонны имеют структуру с внутренним перекрестным оребрением (box-in-box).

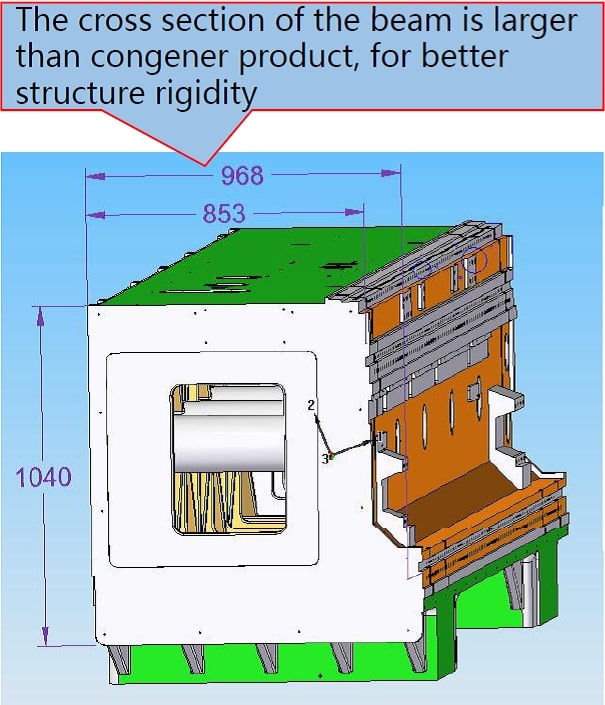

Поперечное сечение балки больше чем у станков-конкурентов подобного класса. Ось Y имеет 3 направляющих качения расположенные в разных плоскостях, что значительно увеличивает жесткость при нагрузке.

Широкая контактная поверхность колонн и станины увеличивает стабильность. Внутри станина имеет огромное количество ребер жесткости. Опора колонны расширяется к низу для обеспечения максимальной стабильности и отсутствия деформаций.

Колонна имеет цельнолитую конструкцию, чтобы гарантировать хорошее поглощение вибраций и геометрическую точность с течением времени.

Поперечное сечение траверсы имеет увеличенный размер. Направляющие по оси Y разнесены по разным поверхностям для обеспечения высокой жесткости при обработке. В отличие от конкурентов SKY MASTER устанавливает 3 направляющих в 3-х разных плоскостях. Ближайшие конкуренты ставят только 2 направляющие в одной плоскости.

Внутри балка имеет усиленное оребрение для сопротивления скручиванию при фрезеровании на больших вылетах шпинделя. Помимо продольных, поперечных и диагональных рёбер жесткости балка имеет мощные внутренние соединительные ребра по всей длине балки. Максимальная деформация балки при навешивании шпинделя и усилии резания в 1000 кгс составляет всего 0,014 мм.

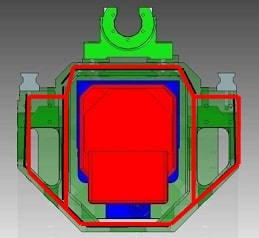

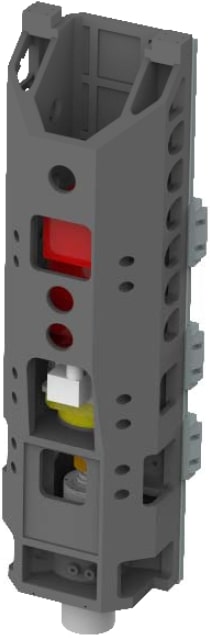

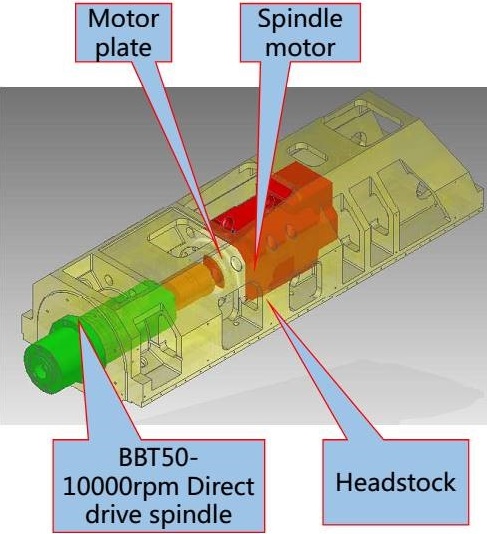

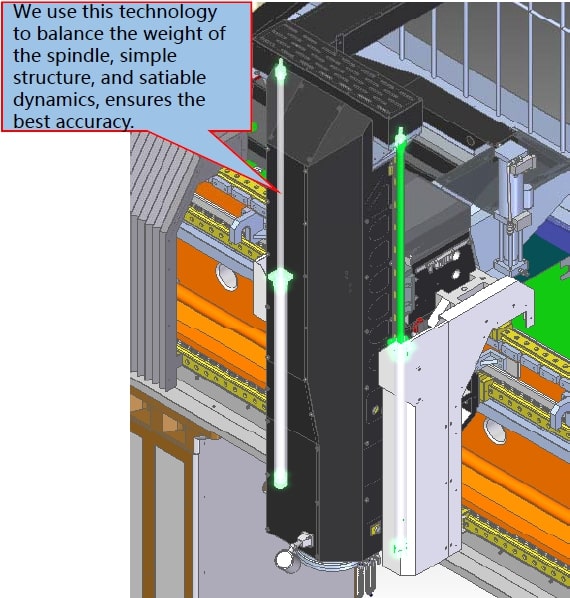

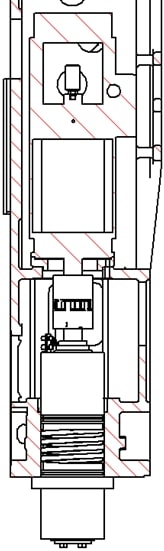

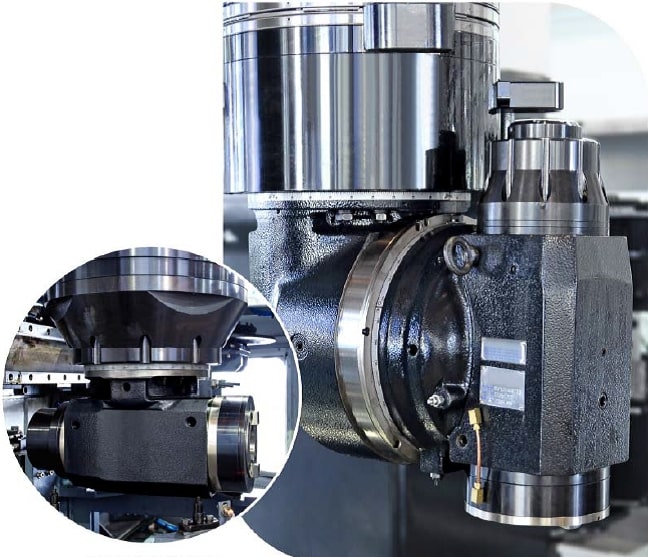

Корпус шпинделя так же имеет внутреннее оребрение для увеличения жесткости и уменьшения массы. Шпиндель имеет компактный дизайн, но при этом высокую жесткость, что позволяет производить тяжелую обработку.

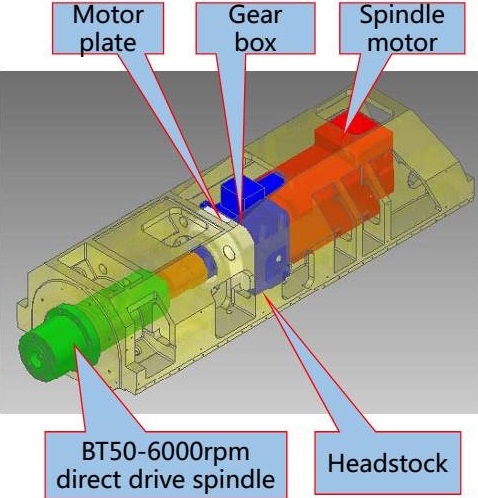

Конструкция разработана немцами (Kraft). Обороты шпинделя могут быть 6000 или 10 000 об/мин, в зависимости от исполнения. Шпиндельная голова имеет проработанный компактный дизайн, при этом дает хорошие показатели по гашению вибраций при тяжелых режимах обработки, обеспечивает превосходную жесткость.

На станках устанавливаются американские шпиндели SETCO, которая специализируется только на производстве шпинделей. Шпиндель с конусом BT50 и 6000 об/мин имеет максимальный момент в 815 Нм. Двигатель шпинделя напрямую соединен со шпинделем, что снижает вибрации и увеличивает точность и скорость реакции.

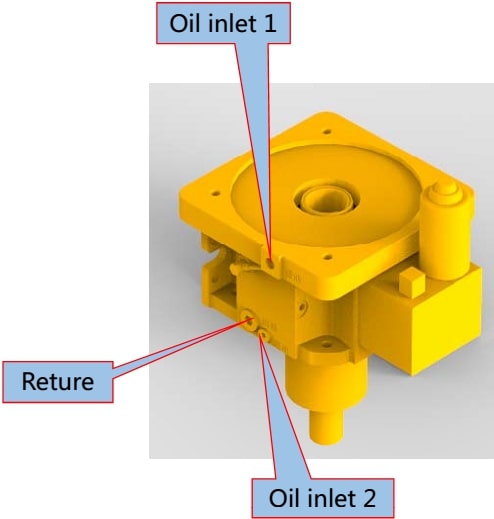

2-х скоростной итальянский редуктор BF/GTP поставляется напрямую из Италии. Максимальный зазор на 15% менее чем у редукторов ZF, уровень вибрации менее на 30% чем у ZF. Заливное и сливное отверстие для масла расположены на одной стороне, что упрощает обслуживание. Величина съема при тяжелой обработке достигает 800 см3/мин.

Для высокоскоростной обработки применяют шпиндель с прямым приводом на 10 000 об/мин. Максимальный момент при этом будет 165 Нм.

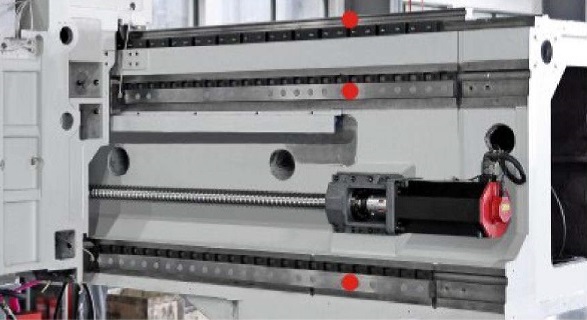

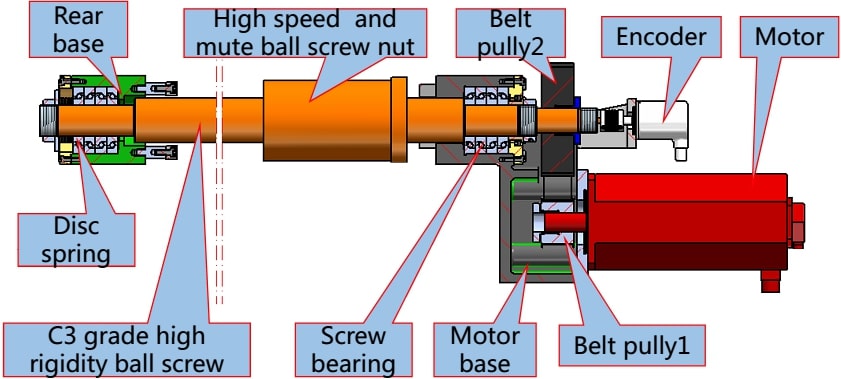

Вращение ШВП по оси X обеспечивается сервомотором через зубчатый ремень. Это обеспечивает высокую жесткость гайке и гарантирует максимальную эффективность крутящего момента. Дисковая пружина на задней опоре снижает термические деформации винта при росте температуры, что обеспечивает стабильность при длительной обработке.

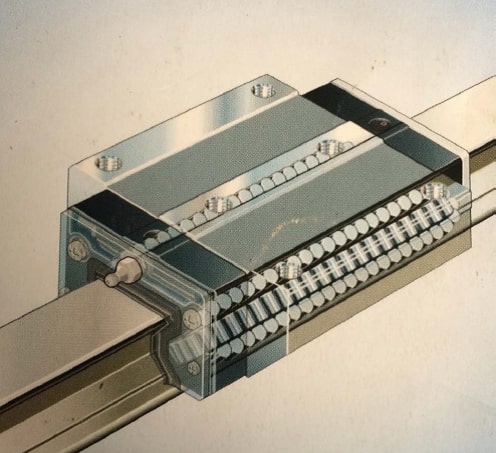

По трем осям устанавливаются либо японские роликовые направляющие THK, либо немецкие Rexroth. Такой выбор обусловлен высокой жесткостью, высокой точностью, низким показателем износа и высокой нагрузкой в любом направлении. Ролики обеспечивают низкий показатель трения и плавность перемещений. Так же роликовые каретки оснащены уплотнительными прокладками, защитными скребками, пыльниками и т.п., что позволяет использовать их в любой рабочей среде.

Система смазки полностью Японская, включая помпу, трубки, коннекторы, масляные форсунки и т.д. Система позволяет установить интервал времени и объем подачи смазки. На станции есть датчик уровня и давления масла, что предотвратит аботу станка на-сухую.

Она работает полностью автоматически и эффективно доставляет смазку на направляющие и ШВП. На одной заправке станок может проработать до 138 дней.

Двух-помповая система мощностью 3 кВт обеспечивает поддержание постоянной температуры масла для охлаждения шпинделя и редуктора. Минимизирует какие-либо изменения размеров шпинделя, увеличивает машинную точность и качество обработки. Датчик температуры зафиксирован на корпусе, что позволяет отслеживать реальную температуру масла. Шпиндель на 15 000 об/мин оснащается кондиционером Cold Star (Италия). Этот кондиционер поддерживает температуру масла в пределах ±0,1°, что гарантирует еще большую стабильность и точность.

Компания SkyMaster в стандарте использует только системы ЧПУ Fanuc 0i-F, пакет №1. Другие же применяют урезанный пакет №5.

- Доступен монитор диагональю 15 дюймов;

- Контроль 2-х контуров;

- Серво HRV контроль;

- Высококачественный пакет функций обработки;

- Функция высокоскоростного жесткого нарезания резьбы FSSB;

- Встроенный Серво-гид и т.д.

Материнская плата такая же как на системах Funuc 31i. Предпросмотр программы обработки может быть увеличен до 400 блоков.

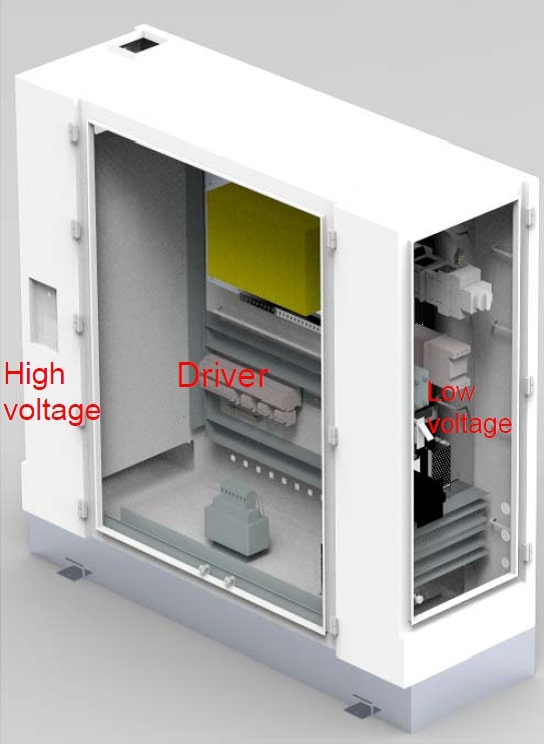

Электрические кабинеты низкого и высокого напряжения разделены между собой. Все сигнальные кабели отделены от кабелей высокого напряжения для обеспечения более стабильного сигнала. Кабинет высокого напряжения: контакторы, трансформатор, фильтр шпинделя, вырабатывают мощное электромагнитное поле во время работы. Чтобы избежать помех, эти компоненты изолированы от других систем.

Бесконтактное реле японской компании OMRON специально применено на системе торможения оси Z. Оно сокращает время реакции и предотвращает ось Z от резкого падения вниз при отключении электроэнергии.

Так как при сборке электрошкафа требуется много места для соединения проводов, применяются пружинные клеммные блоки. С помощью мостовых соединителей можно подключить любое количество дополнительных блоков.

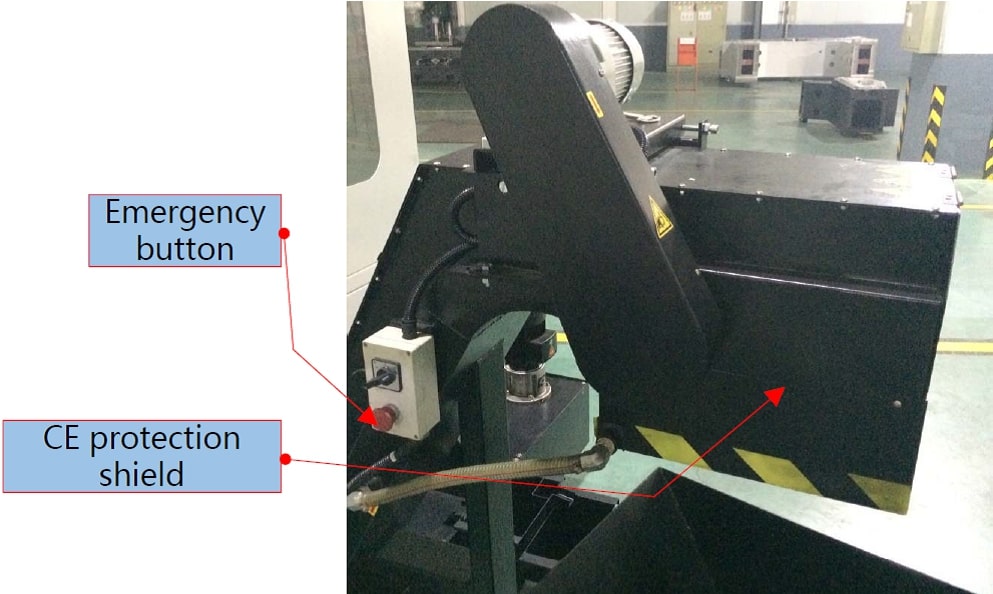

Панель управления была специально разработана в соответствии с национальными стандартами безопасности. Нержавеющая сталь наиболее стойка при попадании масла, грязи, СОЖ. Все компоненты панели расположены согласно стандарту CE.

Пульт управления на гибком проводе, с электронным маховиком и кнопкой аварийного отключения станка устанавливается в стандарте согласно национальному стандарту по безопасности.

AICC II, Jerk control, плавный контроль допуска, функция регулировки уровня качества машинной обработки, монитор 15”

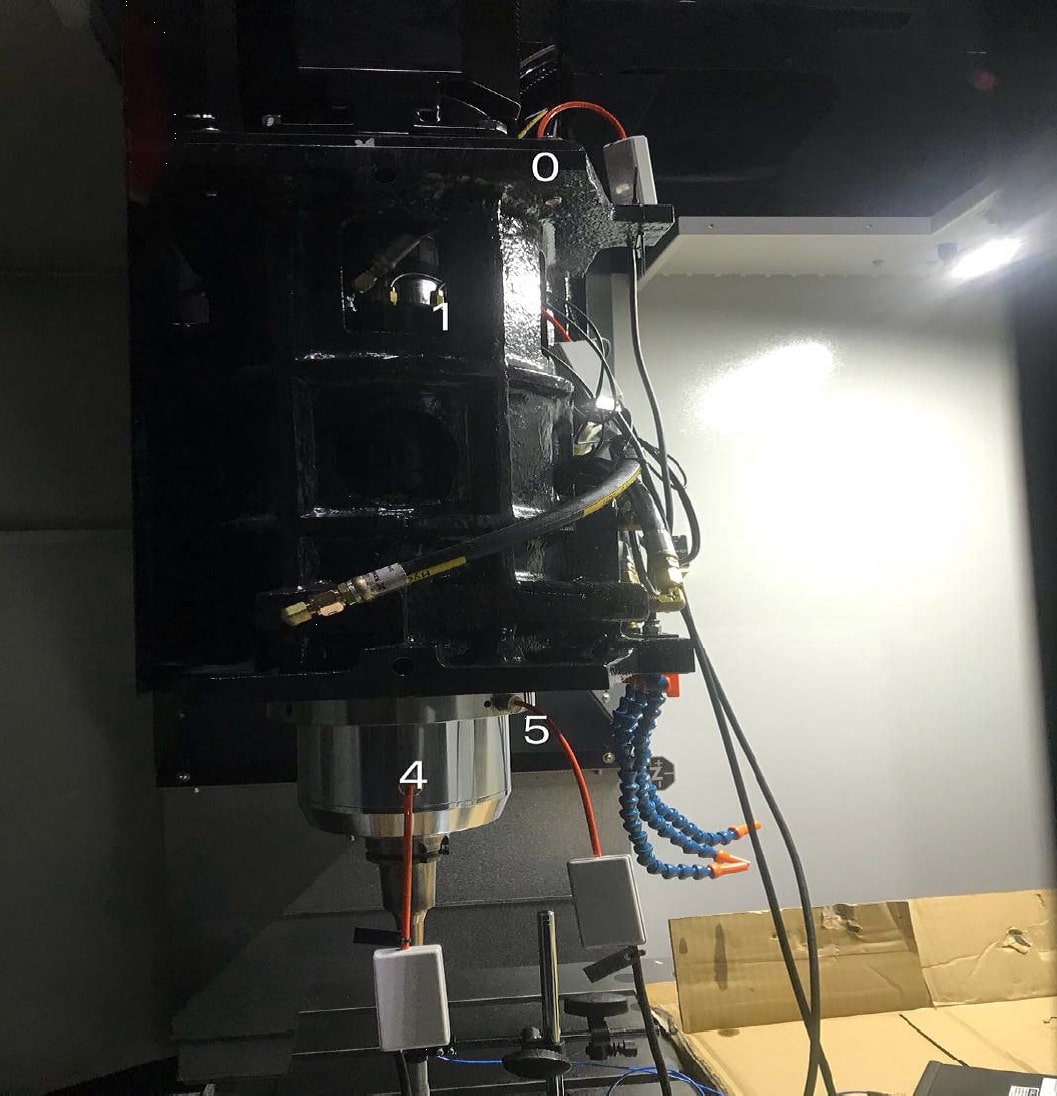

Размещение сенсоров:

- 0 – мотор шпинделя

- 1 – граница между мотором и шпинделем

- 4 – нижний подшипник шпинделя

- 5 – внешний диаметр фланца шпинделя

С помощью емкостного датчика записываются данные тепловой деформации шпинделя после компенсации. Это может значительно сократить время на прогрев шпинделя.

Оператор может менять различные режущие инструменты (соответствующие различным скоростям вращения) в процессе обработки и не нужно каждый раз разогревать машину. Улучшена не только эффективность обработки, но и стабильность точности шпинделя, а так же точность профиля обрабатываемой заготовки.

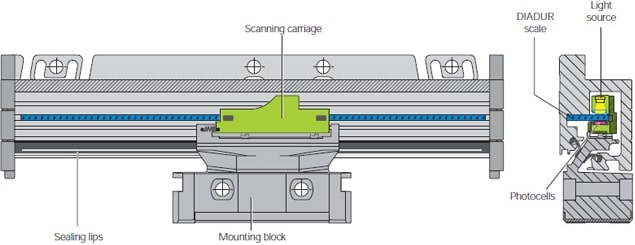

Sky Master устанавливает на свои машины исключительно абсолютные линейные шкалы с минимальной резолюцией 0,05 мкм, с отслеживанием положения в реальном времени, для обеспечения высокой точности позиционирования и повторяемости.

| Абсолютные | Инкрементальные |

| Получают данные позиционирования незамедлительно, не нужно возвращать ось в референтную точку | Необходимо каждый раз выполнять перемещение оси назад в исходное положение |

| Считывающая головка имеет два сальника для предотвращения попадания грязи и СОЖ | Считывающая головка имеет один сальник |

| Передача с помощью цифрового сигнала, который обладает отличной помехоустойчивостью | Передача с помощью синусоидального сигнала, подверженному помехам |

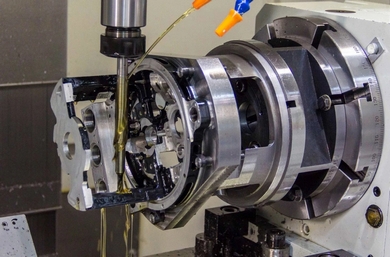

Оснащено высокоточными насеченными лимбами и 6-ти кулачковым патроном (размерность 4”).

Устройство 50К позволяет затачивать сверла, центровочные сверла, ступенчатые сверла, цековки и т.п., а также заходную часть метчика).

Особенность конструкции позволяет затачивать сверлильный инструмент с различными хвостовиками, как с цилиндрическими, так и с коническими конус Морзе 1, 2, 3.

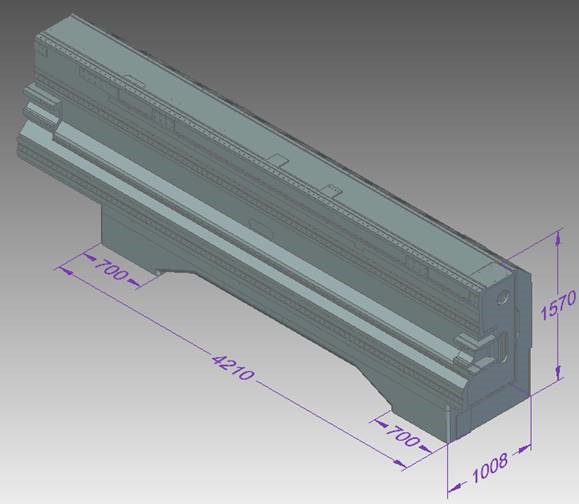

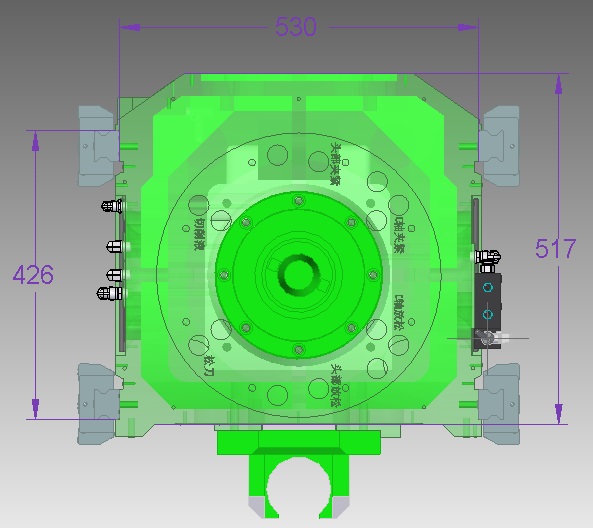

При увеличении хода по оси Z меняется не только ШВП, изменению подлежим вся конструкция поперечной балки, салазок шпинделя, корпуса шпинделя и всего внутреннего наполнения (ШВП, направляющие и т.д.). Для обеспечения жесткости конструкции, поперечная балка увеличена в сечении до 1570 х 1008 мм, вместо стандартного сечения 1040 х 968 мм. Сечение корпуса шпинделя так же увеличено для обеспечения жесткости, а количество направляющих увеличено с 2-х до 4-х.

Сечение корпуса шпинделя составляет 530 х 517 мм, расстояние между направляющими составляет 426 мм, количество направляющий – 4 шт., ширина направляющих – 45 мм.