Четырехсторонний продольно-фрезерный станок QUADRO 623 PRO

Макс. сечение заготовки: 230 x 160 мм

Количество шпинделей: 6 шт.

Скорость подачи: 8 - 45 м/мин

Мощность: 62,1 кВт

Вес: 6300 кг

- Джоинтер для прямых ножей на 6-м шпинделе

- Гидрозажимная контропора на 6-м шпинделе

- Электронная индикация радиальной регулировки на 2, 3, 4, 5, 6 шпинделях

- Пневматическая регулировка высоты передних и задних прижимных плит верхних шпинделей (4, 5 шпиндель)

- 10-дюймовый сенсорный PLC-экран для управления станком

- Гидропистолет

- Автоматическая смазка стола

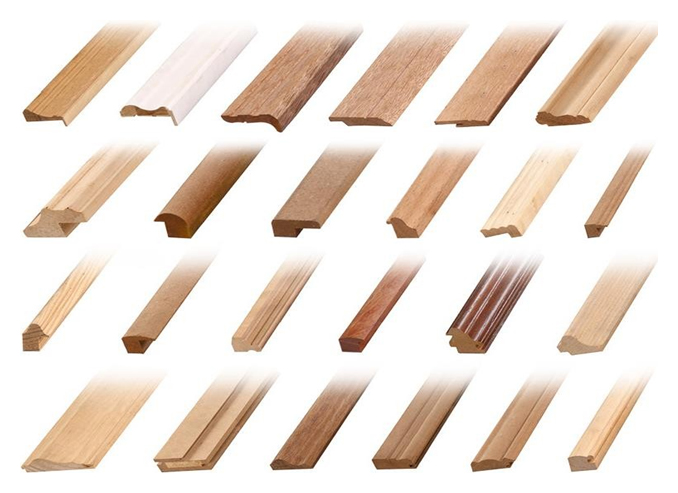

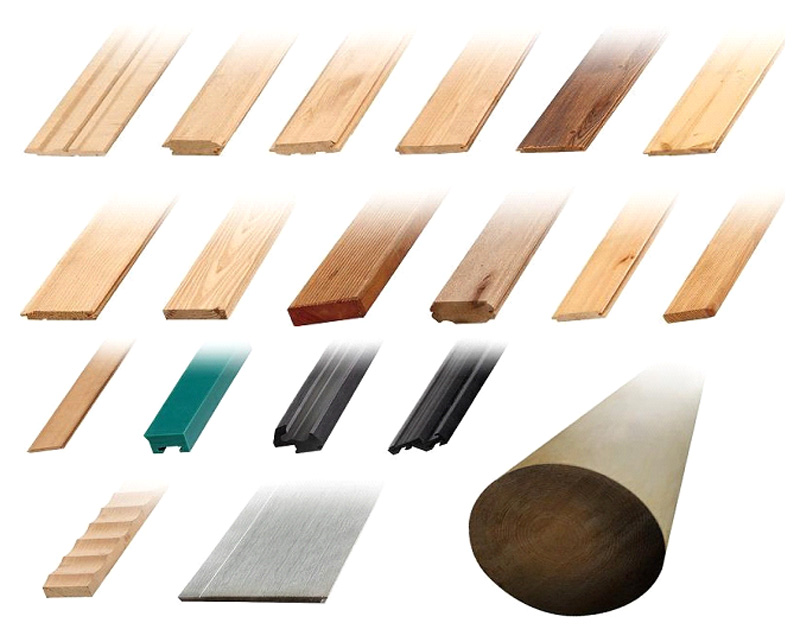

Данный станок используется для четырехсторонней обработки плоских и профильных заготовок за один проход, что позволяет получать изделия с точными геометрическими характеристиками. Профильная обработка может быть выполнена с применением боковых, верхнего и нижнего шпинделей.

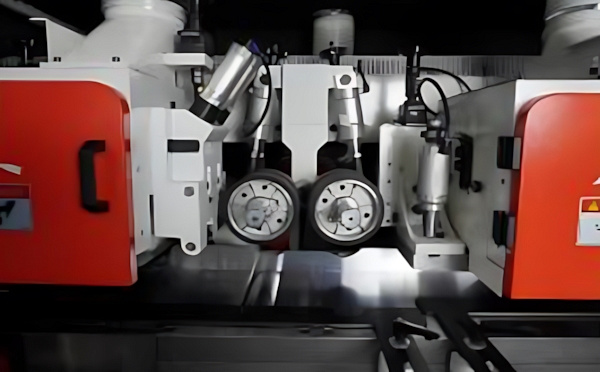

Шпиндели, обладающие высокой точностью и динамической балансировкой, производятся из термически обработанной стали. Они подвергаются прецизионной обработке и контролю, что обеспечивает идеальное качество строгания. После этого шпиндели проходят обкатку в течение нескольких часов перед установкой на станок.

На всех четырёхсторонних станках QUADRO применяется новейший комбинированный тип станины. Обработка станины осуществляется на японских металлообрабатывающих центрах с ЧПУ.

Станина, шпиндельные узлы, основной и подающие столы, редукторы и другие элементы, предназначенные для гашения вибрации, изготовлены методом литья.

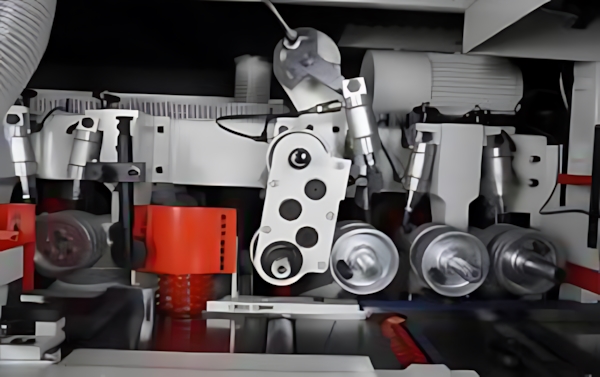

На шестом шпинделе установлен джоинтер для прямых ножей. Это устройство предназначено для доводки заточенных ножей методом прифуговки на шпинделе. С его помощью все ножи подтачиваются и выставляются на один радиус без снятия инструмента со шпинделя. Благодаря этому можно работать безостановочно на высоких скоростях, обеспечивая неизменно отличное качество поверхности. Кроме того, использование джоинтера значительно увеличивает время работы инструмента до следующей заточки.

Опционально джоинтер можно установить на верхние шпиндели.

Пневматическая регулировка установлена на передних и задних прижимных плитах верхних шпинделей (четвёртого и пятого). Это необходимое условие для получения погонажа высокого качества при скорости строгания от 30 м/мин.

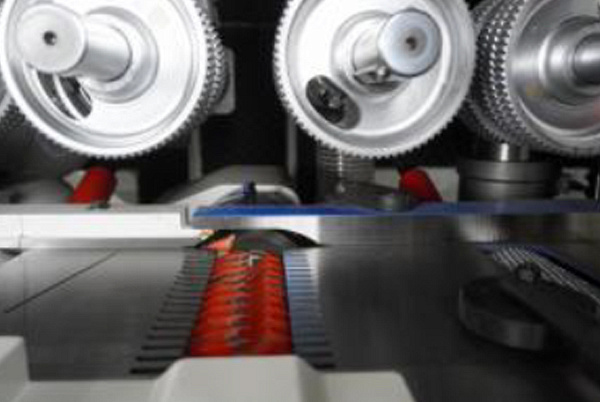

Подающий и рабочий столы были подвергнуты специальной термической обработке для повышения прочности. Столы покрыты толстым слоем твёрдого хрома, чтобы обеспечить износостойкость. Поверхность стола уменьшает трение заготовки и снижает нагрузку на привод подачи.

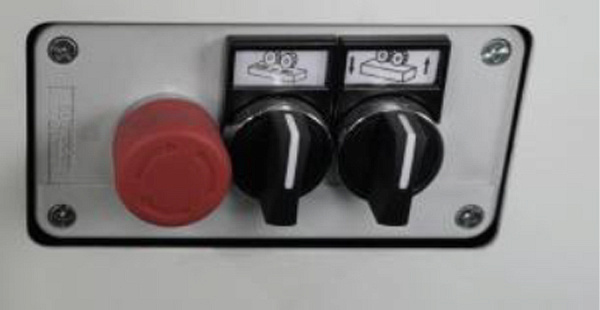

Для каждого шпинделя предусмотрены отдельные дисплеи с электронной индикацией радиальной настройки 2, 3, 4, 5 и 6-го шпинделей.

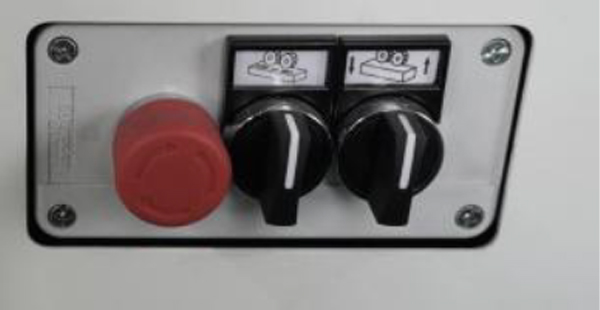

Требуемый режим регулировки задается с помощью кнопок управления.

При изменении положения шпинделя с помощью рукоятки (вращение по или против часовой стрелки) данные фиксируются магнитными датчиками и выводятся на дисплей.

Это обеспечивает более быструю и точную настройку рабочего положения инструмента для заданного объема снятия материала.

Регулировка боковой направляющей и подающего стола выполняется просто благодаря рычагам быстрой настройки, которые надежно фиксируются зажимными рукоятками.

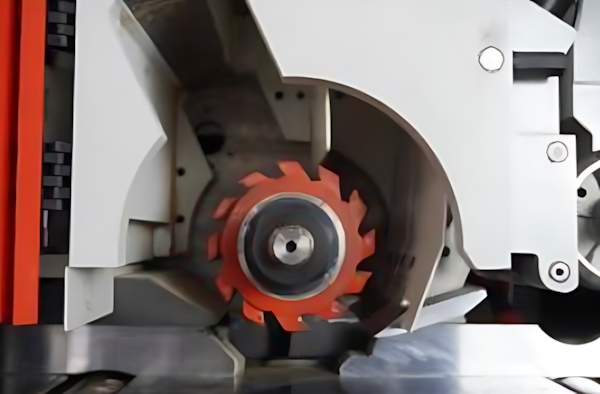

Пазовая фреза и специальная линейка устанавливаются на первый горизонтальный шпиндель. Это дает возможность одновременно обрабатывать две базовых поверхности заготовки, что существенно улучшает точность и качество обработки. Кроме того, таким образом можно устранять небольшую кривизну заготовок, обеспечивая получение изделия с точными геометрическими формами.

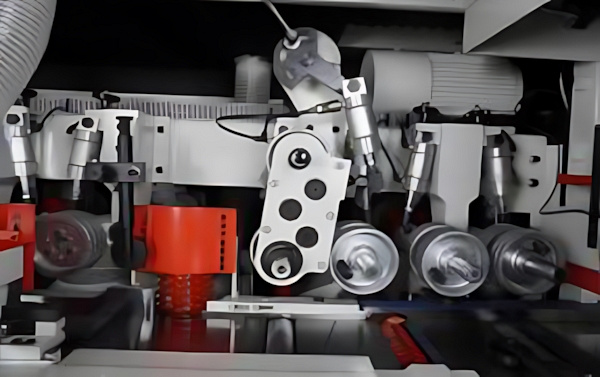

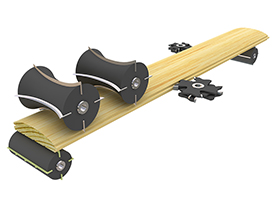

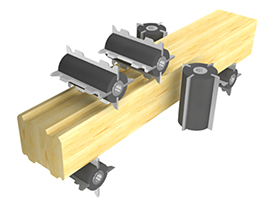

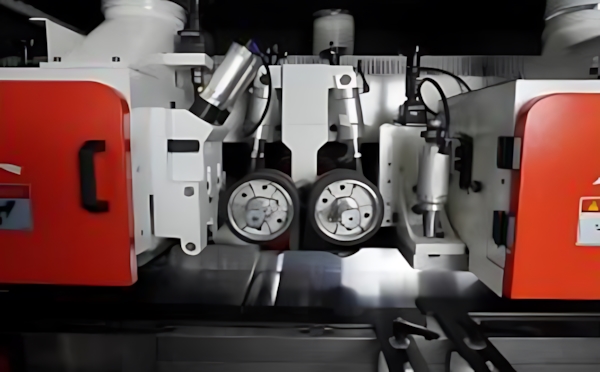

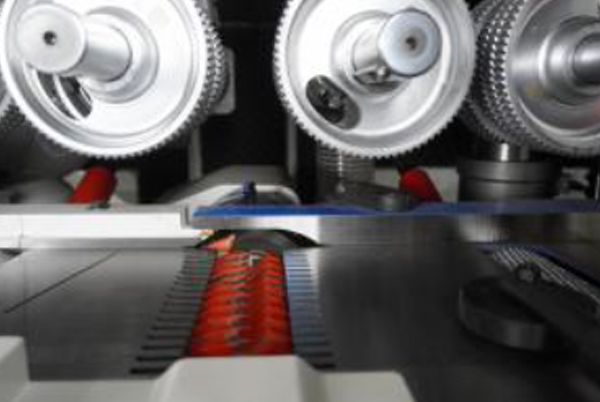

Приводные верхние рифленые ролики на входе позволяют обрабатывать массивные заготовки, обеспечивая высокоточную и надежную подачу заготовок.

Шесть отдельных пневматических регуляторов управляют прижимом независимых групп подающих роликов. Они обеспечивают точное позиционирование заготовки на каждом этапе обработки. Время на переналадку станка уменьшается, а производительность увеличивается. В отличие от пружин, пневматическая система гарантирует стабильный и постоянный прижим заготовок на протяжении всей работы станка.

Приводная система подающих парных роликов, оснащенная редукторами и карданными валами, обеспечивает надежное распределение крутящего момента между верхними и нижними роликами. Усиленные редукторы без люфта гарантируют мощную и устойчивую подачу заготовок.

Боковой прижим, расположенный напротив правого вертикального шпинделя с пневматическим управлением, обеспечивает бережную обработку заготовок малых сечений, предотвращая их повреждения.

В стандартной комплектации станок оснащен пятью приводными роликами в столе. Первый ролик -рифлёный. Это позволяет обрабатывать и протягивать заготовки с естественной влажностью, увеличивая производственный потенциал оборудования.

Станок оборудован одними из самых надежных в мире электротехнических компонентов от Siemens Electric.

Централизованная система смазки позволяет дистанционно осуществлять смазку узлов станка с помощью ручного насоса. При этом снижается время, затрачиваемое на обслуживание станка. Имеется отдельная автоматическая система подачи смазки на рабочий стол, что исключает налипание смолы на столе и значительно снижает усилие на механизм подачи.

Первый входной приводной ролик в столе предотвращает заклинивание заготовок при высокой скорости подачи.

Прижимные плиты оборудованы цифровой индикацией, которая обеспечивает точную и быструю настройку прижима.

Сенсорный PLC-экран для управления станком ускоряет процесс переналадки, повышая общую производительность.

В стандартной комплектации частота вращения шпинделей составляет 6800 оборотов в минуту, что позволяет использовать гидрозажимной инструмент.

Опционально шпиндели можно оснастить частотой вращения 8000 об/мин.

Станок предназначен для заточки режущего инструмента: насадных фрез, ножевых барабанов, дисковых пил, концевых фрез (хвостовых фрез и сверл), ножей, применяемых на четырехсторонних станках.

- Максимальные размеры насадных фрез (D x d x B), мм - 300 х 50 х 250.

- Максимальные размеры плоских ножей (L x B), мм - 200 х 40.

- Диаметр хвостовика концевой фрезы, мм – 3 - 13.

- Суммарная мощность 0,7 кВт.

Применяется к четырехсторонним станкам для удаления сухой стружки и пыли из зоны обработки и исключения ее попадания в окружающую среду.

- Производительность 7000 ³/ч.

- Мощность 5,5 кВт.

- Объем накопителей 0,8 ³.

- Фильтрующий материал: нетканый синтетический.

Компактный рукавный фильтр с электромеханическим встряхиванием и контейнером-накопителем предназначен для очистки воздуха от сухой не слипающейся пыли в центральных системах аспирации. Фильтр устанавливается внутри цехов в основном на мебельных и деревообрабатывающих производствах. Комплектация с контейнером отлично подходит для использования на участках обработки с большим объемом отходов.

- Производительность: 6500 – 12 500 ³/ч.

- Мощность: 7,5 – 18,5 кВт.

- Объем накопителей: 2,3 – 4,6 ³/ч.

- Фильтрующий материал: полиэстер.

Компания TRIUMPH - немецкий концерн, выпускающий широкую гамму металлообрабатывающего и другого промышленного оборудования, в том числе и винтовые компрессоры.

- Производительность 0,69 ³/мин.

- Мощность 5,5 кВт.

- Объем ресивера 500 л.

- Прямой привод.

- Уровень защиты двигателя IP54.

Компания TRIUMPH - немецкий концерн, выпускающий широкую гамму металлообрабатывающего и другого промышленного оборудования, в том числе и винтовые компрессоры.

- Производительность 0,69 ³/мин.

- Мощность 5,5 кВт.

- Объем ресивера 500 л.

- Прямой привод.

- Уровень защиты двигателя IP54.

По желанию заказчика любой четырехсторонний станок может быть оснащен системой механизации любой сложности.

Преимущества:

- Повышение производительности на 30%;

- Исключение брака готовых изделий;

- Снижение себестоимости продукции;

- Снижение затрат на рабочих (в зависимости от сложности линии исключает от 2 до 6 человек).