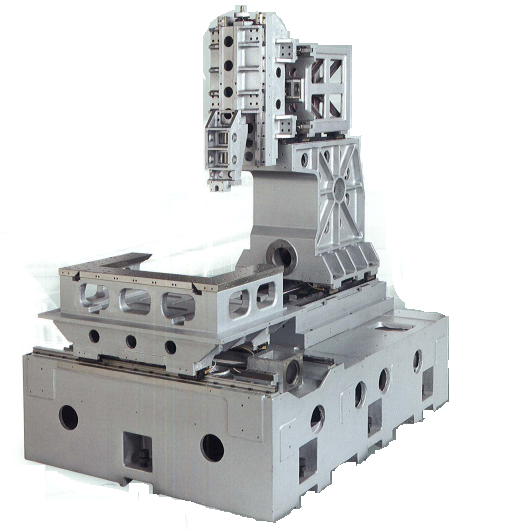

Проволочно-вырезной электроэрозионный станок CHMER AW5X

Макс. размер заготовки:

950 x 650 x 300 мм

Макс. вес заготовки: 500 кг

Угол наклона проволоки: ± 21° / 110 мм

- Стабильная точность обработки на детали до 3 - 4 мкм

- Линейные моторы собственного производства по осям X/Y (гарантия точности не менее 10 лет)

- Революционная скорость заправки проволоки за 8 секунд (до 27% быстрее, чем у конкурентов)

- Встроеная CAM-система и импорт DXF-файлов (экономия на отдельной CAM-системе от 5000 USD)

- Автоматизированная сдвижная вниз дверь для удобства загрузки-выгрузки деталей

- Система автоматического поддержания заданной температуры воды с фактической точностью 0,1°С для стабильности получения высокоточных размеров

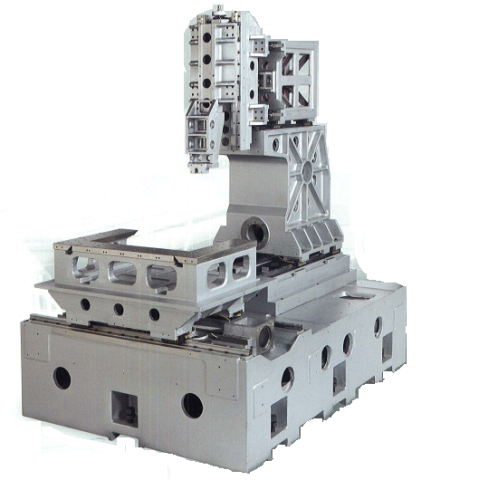

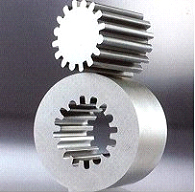

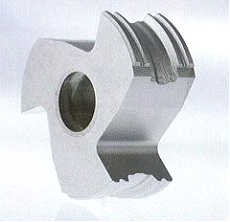

Электроэрозионные проволочно-вырезные станки предназначены для изготовления инструмента, деталей машин, ювелирных изделий, штампов и т.п. Эти станки позволяют обрабатывать детали из закаленной стали, высокопрочных композитных сплавов, титана, графита и так далее. Модели отличаются габаритами рабочей ванны, величиной перемещения по осям, типом обработки - "погружная" или "проливная", наличием системы автозаправки проволоки.

Все модели станков предназначены для обработки любых токопроводящих материалов с высокой точностью и отличным качеством поверхности. Конструкция станков обеспечивает обработку деталей с регулируемым наклоном проволоки.

При проектировании станков данной серии за основу принимались точность обработки, простота использования и обслуживания, экономия трудозатрат и долгий срок эксплуатации, что, несомненно, позволяет использовать эти станки на финишных и высокоточных операциях. Основное применение данные станки находят при производстве штампов и пресс-форм, т.к. точность – это основное преимущество этих моделей.

Станки серии AW оснащены линейными двигателями (приводами), разработанными компанией CHMER, с системой бесконтактного линейного перемещения. Благодаря этому отсутствует сложная цепочка преобразования энергии в движение, как в приводах с ШВП, а также появление люфтов, мертвых ходов, неравномерных подач.

Текущее положение обработки может быть точно отслежено при помощи абсолютных оптических линеек с разрешением 0,5 µм и полно-замкнутой цифровой сервосистемы. Что позволяет достигать высочайшей точности обработки.

U-образный линейный двигатель, конструктивно выполненный без сердечника, разработан с целью устранения недостатков классического серводвигателя (сервопривода). Это позволило решить ряд проблем: снизить вихревые потери тока в сердечнике и обеспечить плавность перемещения исполнительных органов при ультрапрецизионных обработках.

Это значительное повышает жесткости двигателя и значительно уменьшает тепловыделение при обработки.

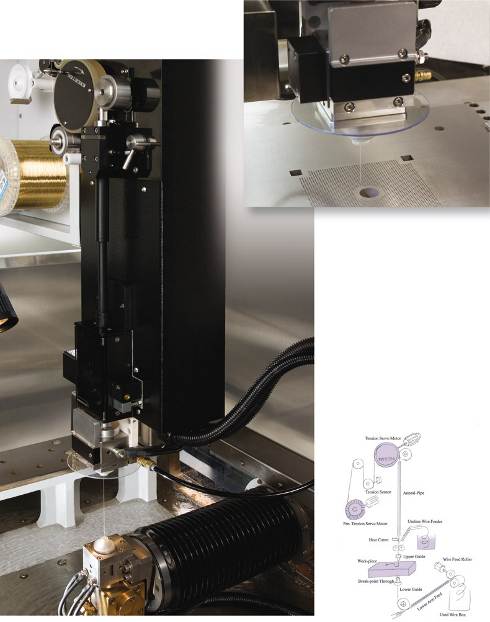

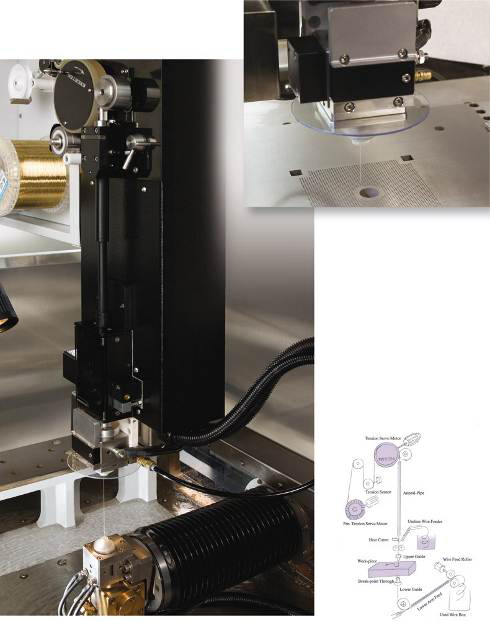

Система AWT позволяет с очень высокой надежностью осуществлять автозаправку проволоки, что обеспечивает непрерывную длительную работу станка днем и ночью без оператора. Отличительная особенность AWT компании CHMER EDM - надежная заправка проволоки в точке обрыва.

Функция Water Jet позволяет производить автозаправку в заготовки толщиной до 300 мм. В станках имеется совершенный механизм эвакуации отработанной проволоки.

- Система заправки проволоки (6 сек., высота 50 мм);

- Автоматическая перезаправка под водой;

- Возможность заправки в углублениях;

- Надежность процесса – 100%.

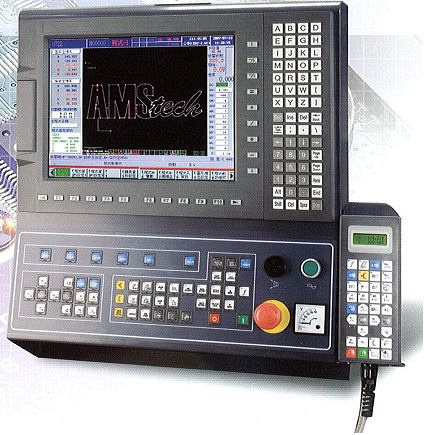

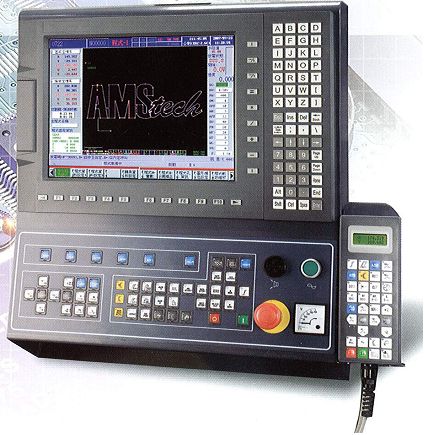

Комплектующие электроники и программное обеспечение полнофункциональной системы ЧПУ разработаны с учетом удовлетворения самым современным требования в области электроэрозионной обработки:

- удаленный контроль над состоянием оборудования в режиме реального времени по локальной сети или интернету;

- поддержка карт памяти стандарта «Compact Flash»;

- встроенная CAD/CAM система для создания управляющих программ;

- возможность управления поворотной B-осью (6-я ось) и др.

Возможность программирование в CAD/CAM системе и загрузки программы в ЧПУ.

Уникальный дизайн поворотной панели управления с возможностью установки в качестве опций 15-ти дюймовой сенсорной панели и подключения компьютерной мыши делают работу на станке еще удобней.

USB разъем для загрузки и выгрузки управляющих программ на флеш-диск.

Основные характеристики:

- Адаптированная материнская плата IPC 586;

- Адаптированный совместимый 5 х 86 процессор;

- Оперативная память 64 М DRAM;

- Устройство хранения CF Card 128 Mbytes;

- Поддержка сенсорного экрана и оптической мыши (Опция);

- Синхронизация 6-й оси - ось В (Опция);

- Внешний USB-Card Reader и поддержка Ethernet;

- Запатентованный CHMER контроллер и программное обеспечение;

- Все функции программного обеспечения и контроллер полностью совместимы с CAM-постпроцессорами FANUC.

Облегчает выбор режимов резания и увеличивает эффективность обработки. 10 000 различных наборов параметров автоматически подберут оптимальные режимы в зависимости от материала и толщины заготовки, диаметра проволоки и количества проходов.

Кроме того опытные технологи и операторы имеют возможность дополнить базу еще 2000 наборов самостоятельно.

- Компьютеризированный переключаемый источник питания обеспечивает эффективную и стабильную работу, увеличение скорости, улучшение качества поверхности;

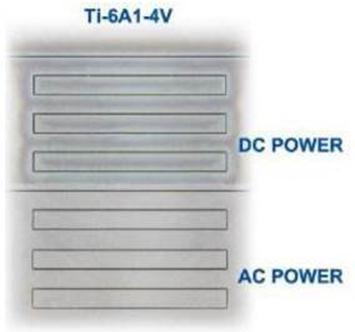

- Позволяет переключаться между переменным и постоянным рабочими токами для выбора оптимального режима в зависимости от материала детали и условий резания;

- Постоянный ток (Режим DC POWER) рекомендован для повышения скорости при обработке инструментальных сталей, пресс-форм и штампов;

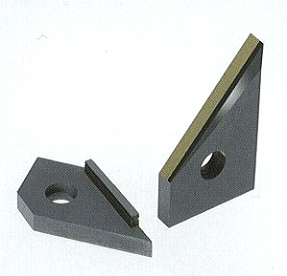

- Переменный ток (Режим AC POWER) применяется для повышения качества поверхности при обработке сталей, твердых сплавов, а также для высокой скорости обработки с минимальными прижогами и подрезами при обработке деталей из поликристаллического кубического нитрида бора PCBN и поликристаллического алмаза PCD;

- Применение источника питания на переменном токе вместо источника питания на постоянном токе (DC Power) снижает анодное окисление при резки титановых сплавов и твердых сплавов (на основе W и Co), коррозию сталей и наплавление при обработке мягких сплавов;

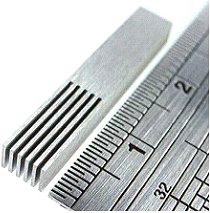

- Новейшие тонкопленочные резисторы (TFC) постоянно управляют высокочастотным источником и позволяют получить шероховатость поверхности до Ra 0,18 при 5-ти проходах.

Каждый станок подвергается 8-часовой непрерывной работе для проверки корректного функционирования электроники и механики станка.

Гарантия точности не менее 10 лет

До 27% быстрее, чем у конкурентов

Экономия на отдельной CAM-системе от 5000 USD

Для удобства загрузки-выгрузки деталей

Воды с фактической точностью 0,1°С для стабильности получения высокоточных размеров

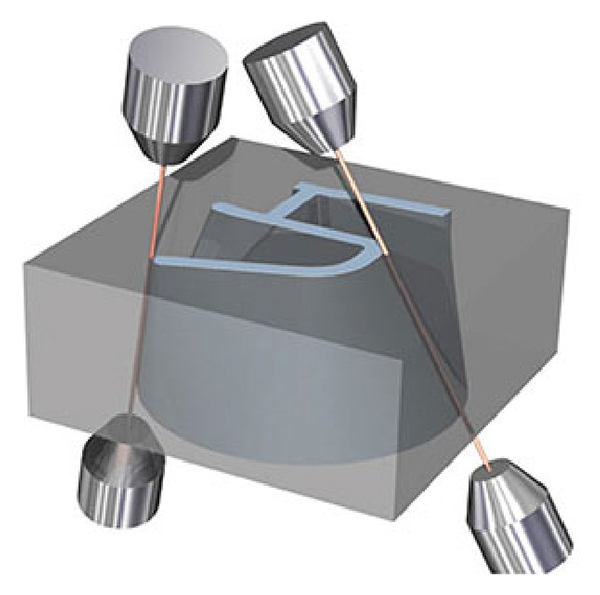

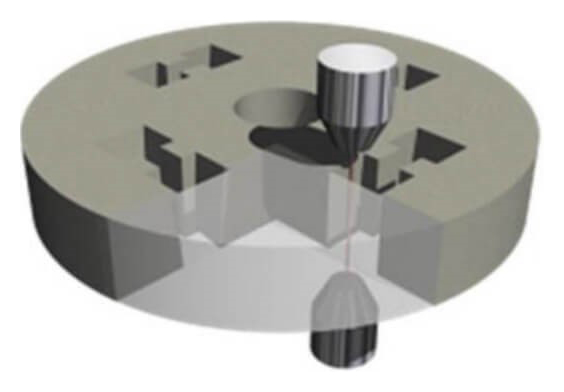

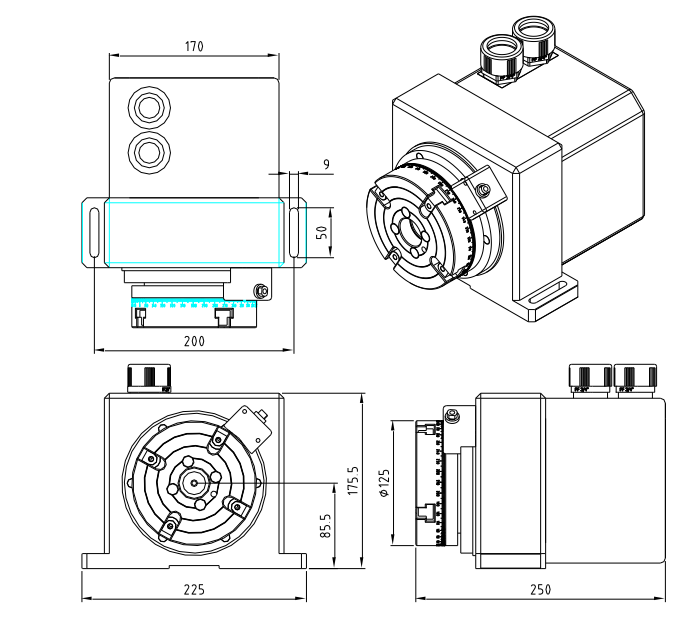

Существенно расширяет технологические возможности станка, позволяя производить трёхмерную обработку детали с присущей электроэрозионной обработке высокой точности.

Технические характеристики:

- Планшайба – Ø 125 мм;

- Высота центра – 85,5 мм;

- Диаметр и глубина центрального отверстия – Ø 30 x 70 мм;

- Масса – 25 кг;

- Тип привода – Direct Drive;

- Полностью водонепроницаемый корпус для работы с полным погружением в воду;

- Инновационный электропроводный материал для подачи напряжения на деталь;

- Тип сервопривода – MHMD082G1U;

- Мощность сервопривода – 0,75 кВт;

- Максимальная частота вращения планшайбы – 8 - 10 об/мин;

- Минимальный угол поворота – 0,001°;

- Номинальный Крутящий момент – 1,3 Нм;

- Максимальный крутящий момент – 3,8 Нм;

- Максимальная длина заготовки – 200 мм;

- Сила тока (постоянный) – 30 А;

- Класс водонепроницаемости – IP68.