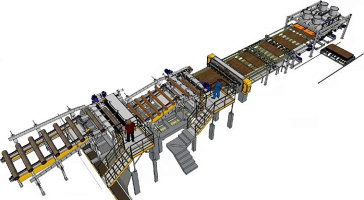

Линии производства шпона

2 товараПроизводительность: 1500 - 3500 м3/мес

Формат: 2600 x 1300, 1600 x 1600,

1300 x 2600 мм

Производительность: 500 - 3500 м3/мес

Формат: 2600 x 1300, 1600 x 1600,

1300 x 2600 мм

В технологии изготовления шпона много нюансов. Чтобы соблюсти их все и получить на выходе качественный продукт – необходимо подобрать производительное оборудование. Современные деревообрабатывающие предприятия все чаще используют комплексный подход к оснащению производства и выбирают автоматические линии для лущеного шпона, которые позволяют сэкономить на оплате труда персонала, устранить влияние человеческого фактора и повысить производительность работы.

Коротко о производстве

Технология состоит из следующих этапов:

- Окорка чураков или свежеспиленной древесины;

- Лущение в результате которого получается эластичный ровный лущеный шпон в виде бесконечной ленты;

- Рубка ленты шпона в заданный формат;

- Равномерная укладка в стопы;

- Сушка;

- Намазка листов шпона связующим клеевым веществом (смолой) и формирование пакетов будущей фанеры;

- Холодное и горячее прессование набранных пакетов;

- Обрезка склеенных пакетов в заданный формат;

- Шлифовка готовых листов фанеры.

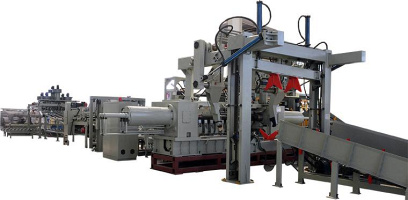

В состав линий для производства шпона стандартно включены:

- окорочные станки на которых осуществляется снятие коры с чураков и придание цилиндрической формы заготовкам.

- лущильное оборудование – с его помощью получают ровный лущеный шпон в виде бесконечной ленты.

- гильотины (роторные ножницы) - для рубки листов в заданный размер;

- стопоукладчики позволяют уложить материал длиной 1300 мм, 1600 мм или 2600 мм и толщиной 0,3-3 мм в пачку после лущения и рубки. Возможны промежуточные варианты под индивидуальные задачи клиента;

- сушильные камеры (роликовые, сетчатые, дыхательный пресс) производительностью 1,1-8,5 м3/ч, где агентом сушки выступает пар, термомасло и топочные газы. Обработка древесины осуществляется при температуре 150-170 Со. После просушки материал можно транспортировать, хранить и склеивать;

- клеевые вальцы для равномерного нанесения клеевого вещества (смолы) на поверхность материала с двух сторон. Пакет будущей фанеры набирается чередованием сухих и намазанных слоев.

- холодный подпрессовщик – сюда материал помещается после обработки клеевыми вальцами, чтобы получить ровный слипшийся пакет фанеры и облегчить его посадку в горячий пресс.

- горячий пресс – здесь происходит запрессовка и отверждение связующего вещества под действием температуры от 120 до 135 градусов и давления до 13 кг/см2.

- станки для полистной обрезки заготовок по краям в заданный размер и придания формы квадрата или прямоугольника;

- финишная операция - шлифовка фанеры высших сортов толщиной 3-30 мм.

Плюсы заказа в нашей компании

Главное преимущество, которое отличает ассортимент КАМИ от других компаний – многообразие станков с различными возможностями и функционалом. В каталоге представлено оборудование для линий по производству шпона, работающее со скоростями подачи 50-180 м/мин, ручные и автоматизированные варианты (по бюджетной и премиальной цене).

При покупке мы гарантируем:

- доставку;

- сервисную поддержку клиентов из Москвы и регионов;

- наличие оборудования на складе;

- продукция известных брендов из Южной Америки и России.

Оставляйте заявку на сайте - менеджер компании поможет купить оборудование по оптимальной стоимости!