Горизонтально-фрезерный центр SPITZEN HMT-630

Тип направляющих: качения

Размер рабочего стола: 630 х 630 мм

Мощность: 50 кВт

Вес: 15 000 кг

- Одновременная работа в 4-х осях

- Конструкция станины с подвижной колонной

- Индексация поворота стола 0,001°

- Нагрузка на стол - 1200 кг

- Альфа двигатели FANUC

- Редуктор BF (BARUFFALDI Италия)

- Оптические линейки HEIDENHAIN

- Энкодер поворота стола (B)

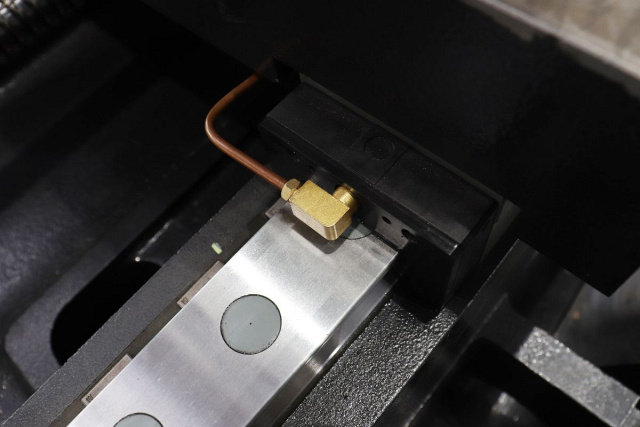

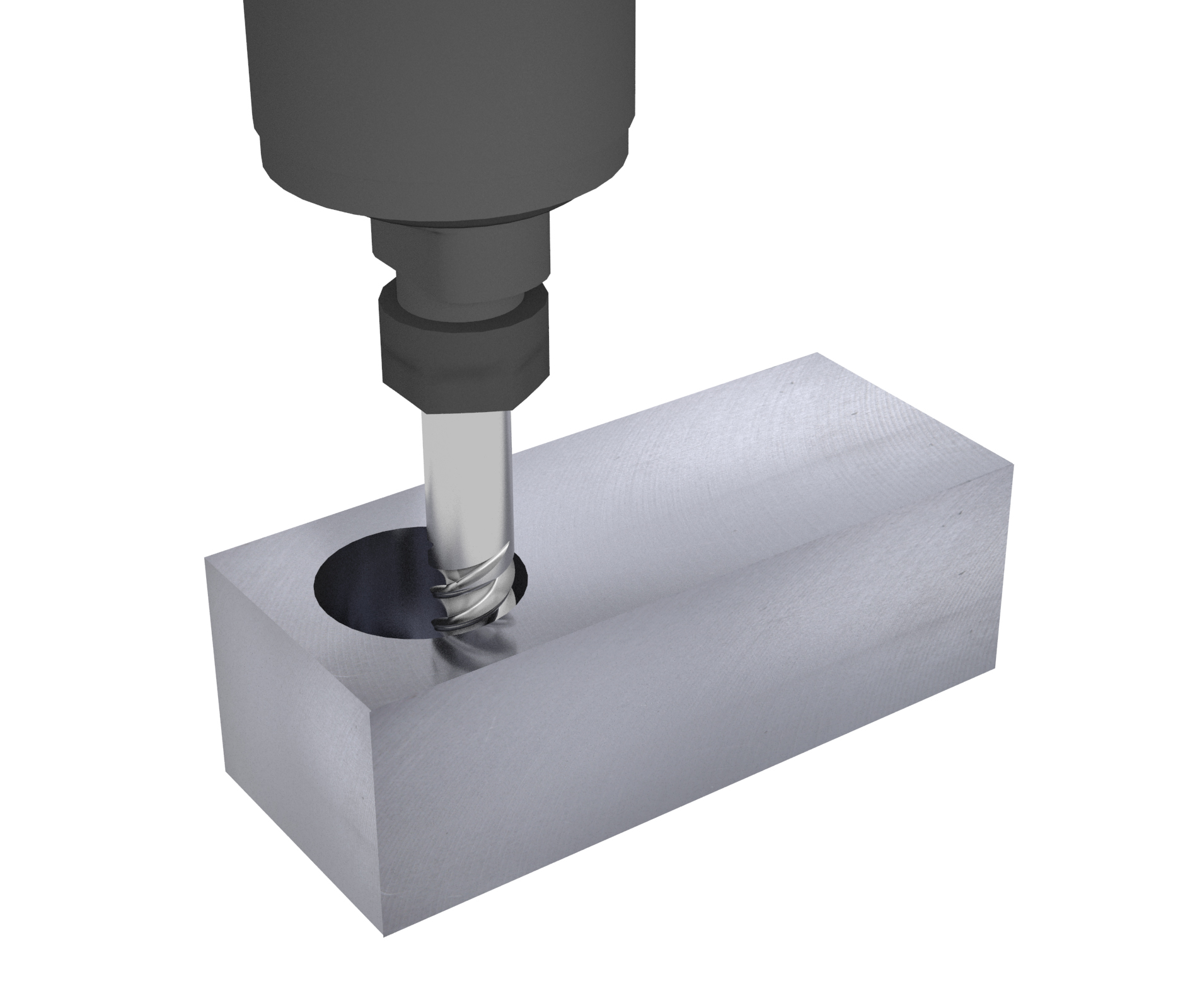

- СОЖ через инструмент 30 бар

- Подшипники шпинделя и ШВП – NSK (Япония)

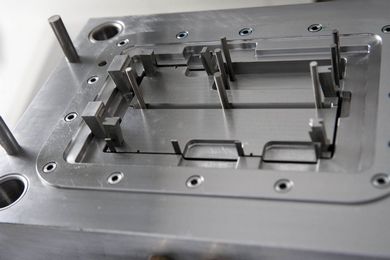

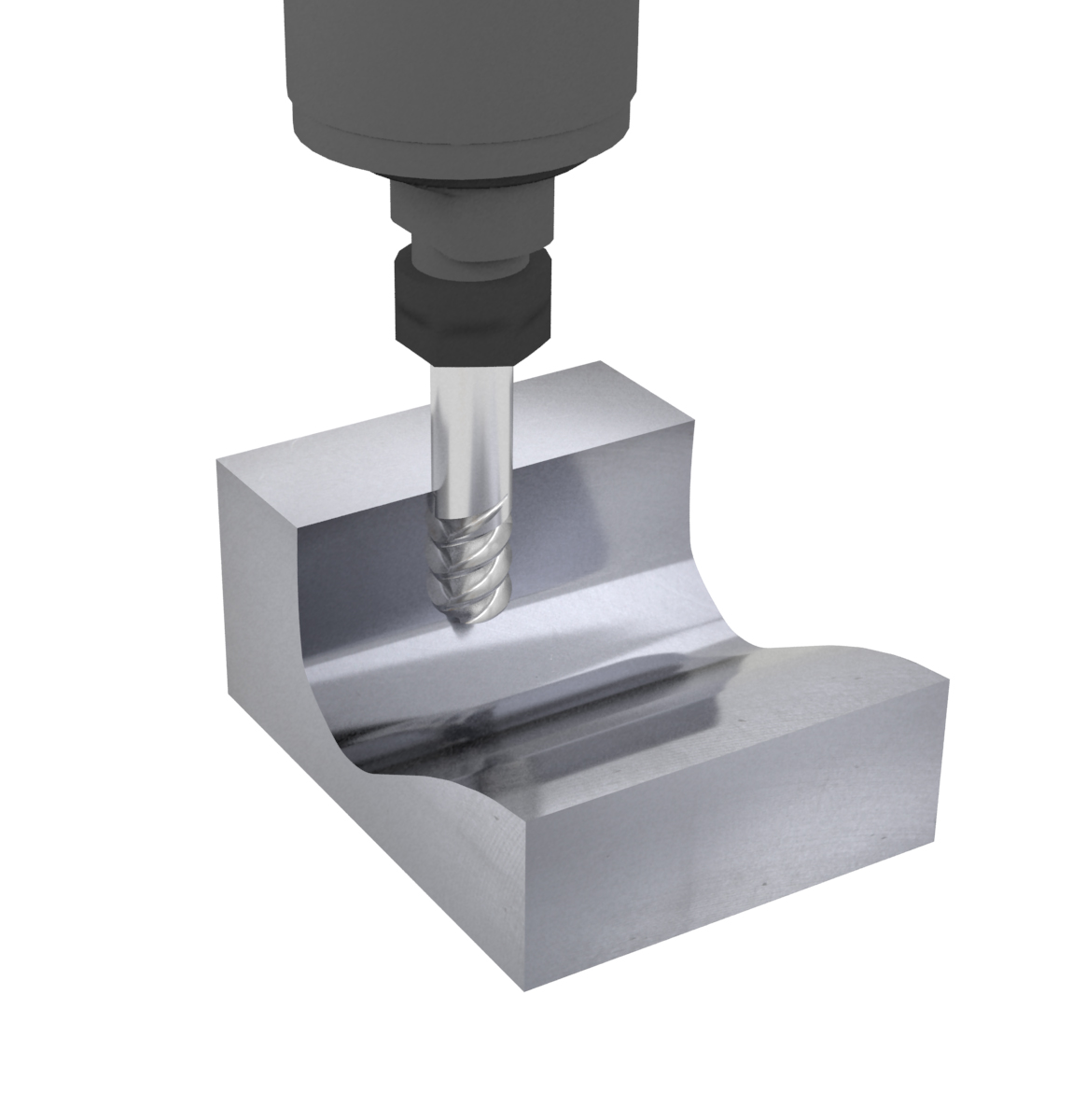

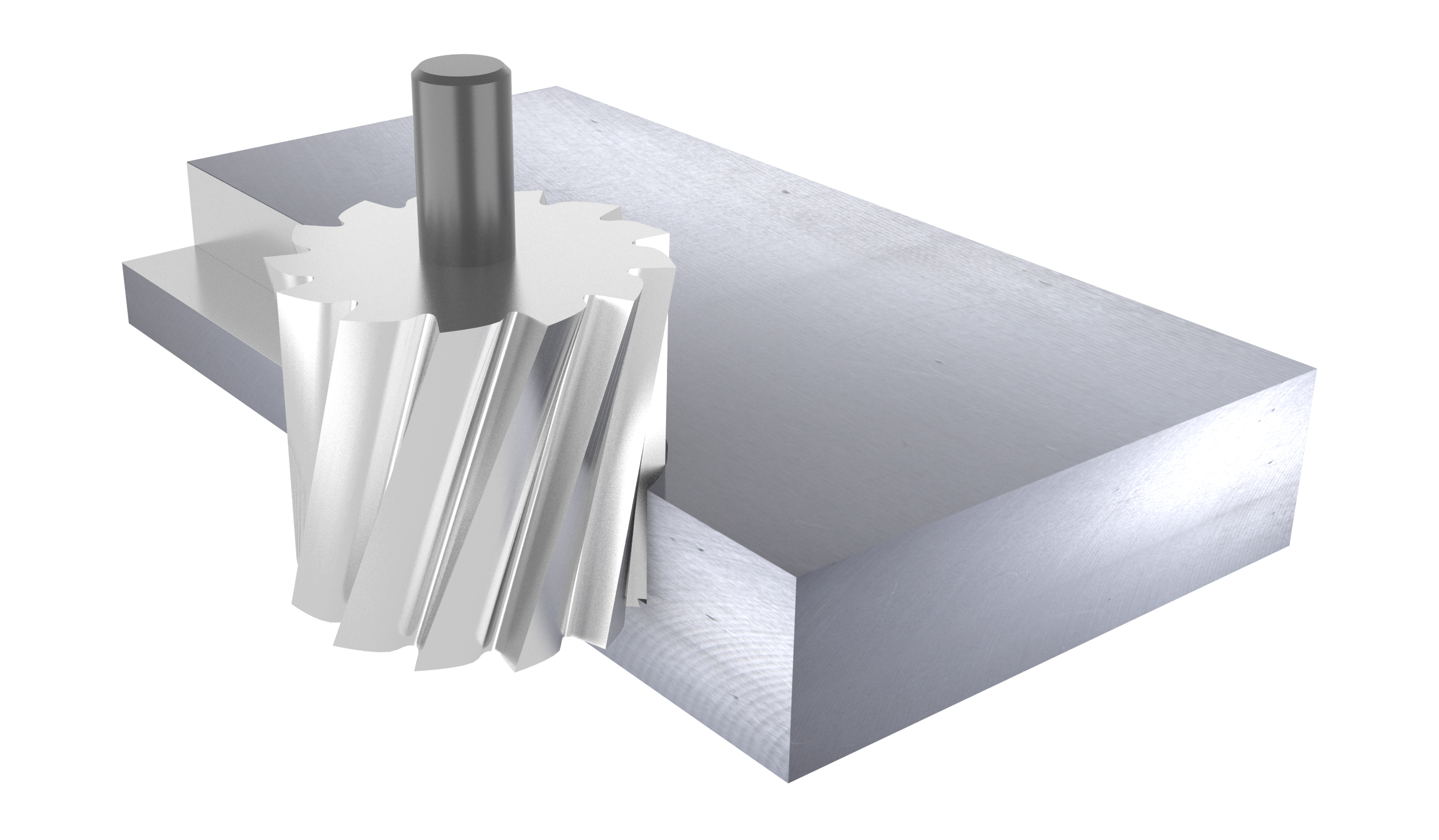

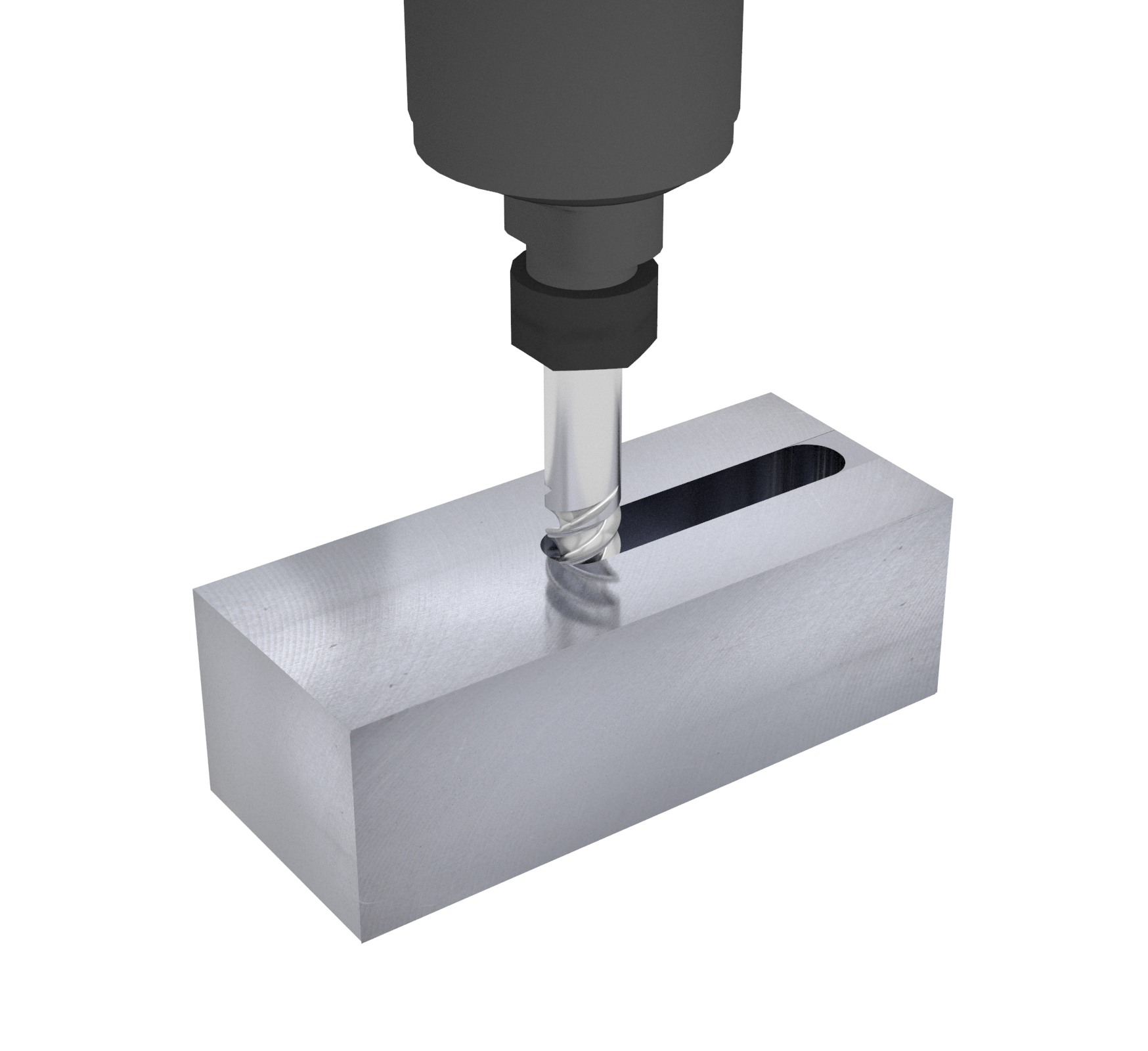

Станки предназначены для точной и высокопродуктивной обработки:

- коробчатых и плоских деталей из стали, серого чугуна и различных сплавов;

- для обработки форм, штампов и серийного производства деталей с использованием системы смены паллет.

Работа в автоматическом цикле обеспечена за счет автоматической смены инструмента из инструментального магазина.

Дополнительная оснастка станка дает возможность применения высокопроизводительных инструментов с центровым подводом охлаждающей жидкости.

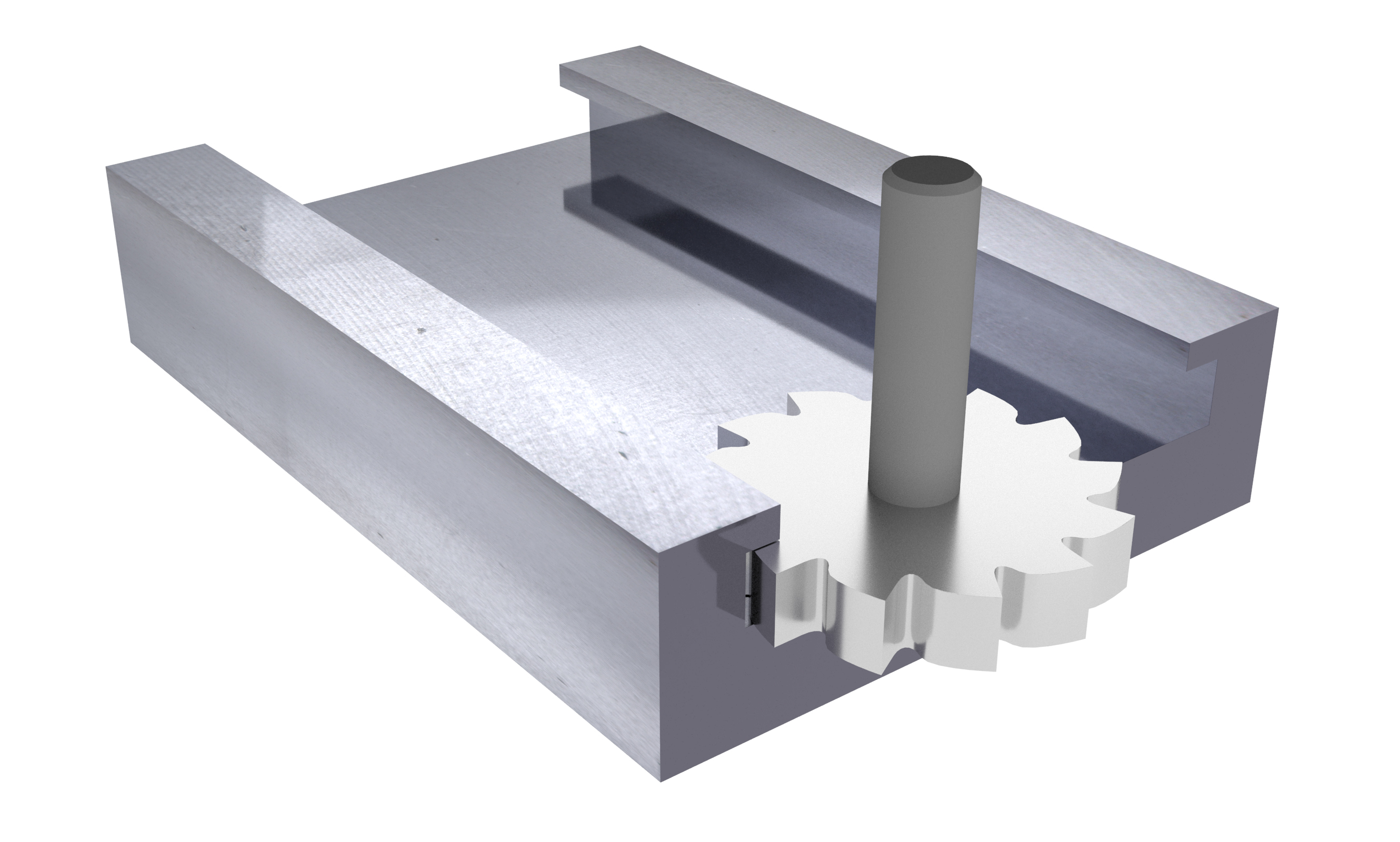

Поворотный стол, управляемый системой ЧПУ (ось «B»), дает возможность обработки деталей с нескольких сторон или позволяет повысить производительность благодаря использованию большего числа зажимных приспособлений.

Фрезерные центры серии HMT широко используются в инструментальном производстве, производстве деталей штампов и пресс-форм, в авиационной и автомобильной и многих других отраслях промышленности.

В базовой комплектации устанавливается обновлённая система ЧПУ FANUC 0i-MF (1) Plus, LCD монитор 10,4 дюймов.

В версии Plus расширен функционал:

- увеличена память с 512 Кб до 2 Мб;

- экран ручной привязки инструмента, для настройки инструмента к детали «вручную», без помощи специальных измерительных щупов;

- система симуляции обработки - Dynamic Graphic Display. В отличие от базовой функции для 0i-MF - Graphic Display, есть возможность симуляции съёма материала в 3D;

- функции высокоточной и высокоскоростной обработки (для Type 1 это AICC 2).

Основной несущий узел станка, который служит для монтажа основных компонентов и узлов. Основание, колонна и шпиндельный узел, спроектированы при помощи компьютерных моделей методом конечных элементов (FEM). Компоненты станины отлиты из модифицированного чугуна Meehanite с применением дополнительных рёбер жёсткости как внутри, так и на внешней части конструкции. Конструкция станка гарантирует высокую стабильность и жесткость, что делает возможным проведение тяжелой обработки всех видов материалов.

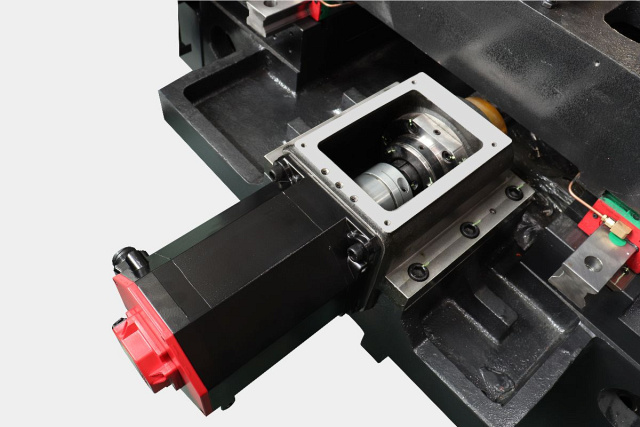

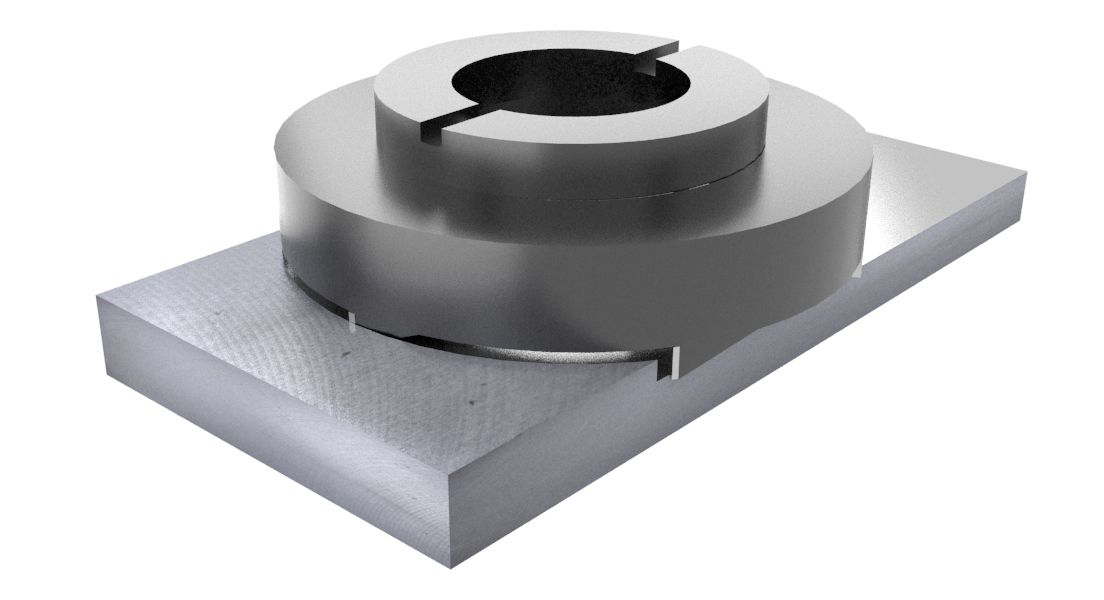

Станок оснащен системой автоматической смены инструмента манипуляторного типа. Это позволяет сократить вспомогательное время на смену инструмента при обработке сложных изделий, для изготовления которых требуется до 40 инструментов.

40 позиций инструмента:

- Смена инструмента производится в произвольном направлении;

- Скомпонован под конус BВT 50.

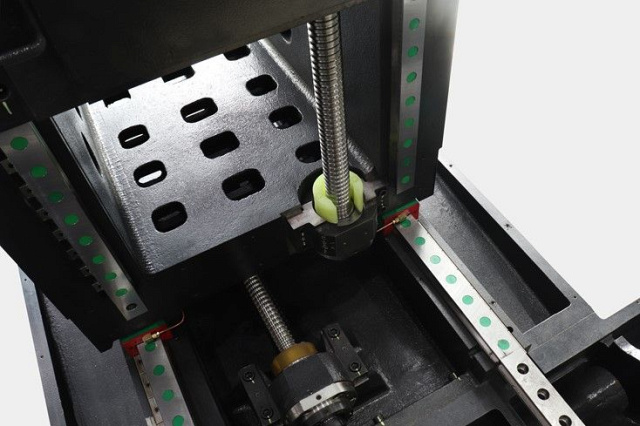

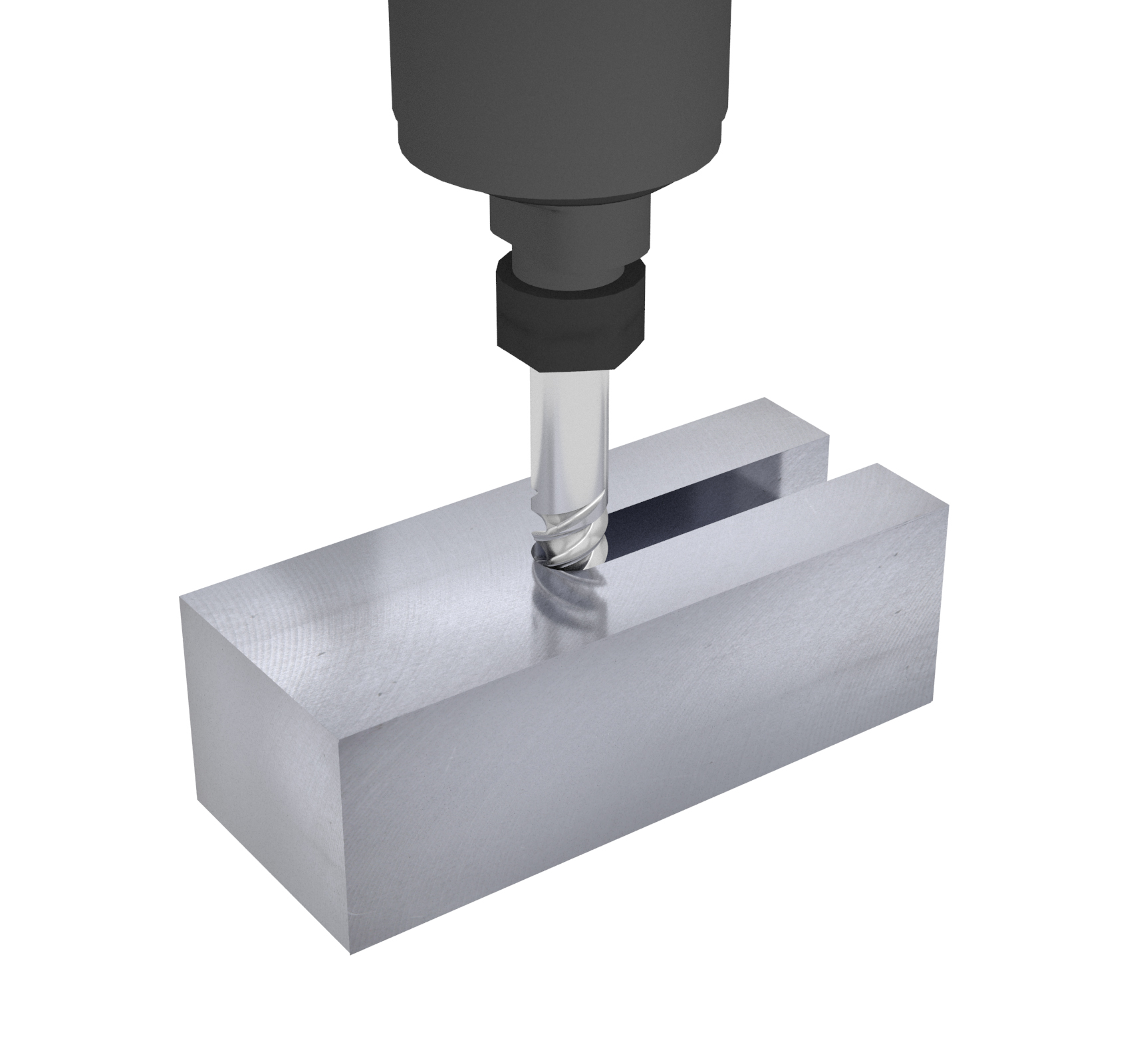

На станках серии HMT перемещения по осям (X*Y*Z) осуществляются по роликовым направляющим, увеличенной толщины (55/45мм). В несущих блоках (каретках) четыре рядя роликов размещены под углом 45º, поэтому одинаково воспринимают нагрузку как в радиальном, так и в продольном направлениях. За счет использования линейных направляющих достигается высокая жесткость и грузоподъемность, быстрый динамический отклик, низкий коэффициент трения (0,003 ~ 0,005).

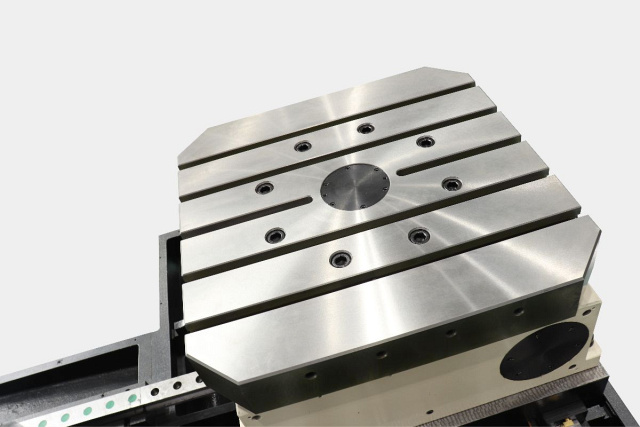

Рабочий стол является неотъемлемой частью станины и определяет жёсткость конструкции станка.

Поскольку заготовка опирается на рабочий стол, его плоскость является важнейшим элементом в координатной системе обработки и любые деформации стола недопустимы.

Для исключения любого рода деформаций поверхности столов на всех станках HMT термически обрабатывются (закаливаются) и после этого имеет показатели твёрдости 52 HRC по Роквеллу. Это обеспечивает точность обработки на весь период эксплуатации оборудования.

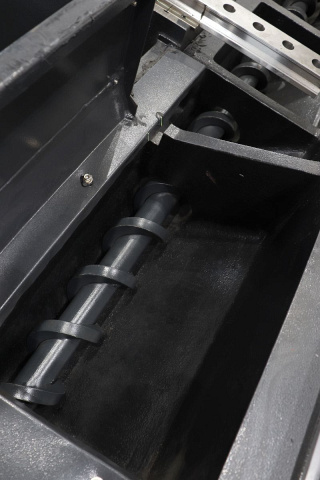

Для удаления отработанной стружки из зоны резания используется автоматически винтовой двойной конвейер (шнек), который не только извлекает стружку, но и отжимает отработанную СОЖ в встроенный бак под конвейером. Конвейер включается через M-код или напрямую от с пульта управления. С помощью настроек устанавливается интервал и продолжительность работы конвейера для автоматического цикла работы. В комплекте поставляется тележка (корзина) для сбора стружки.

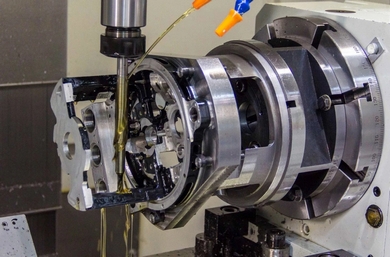

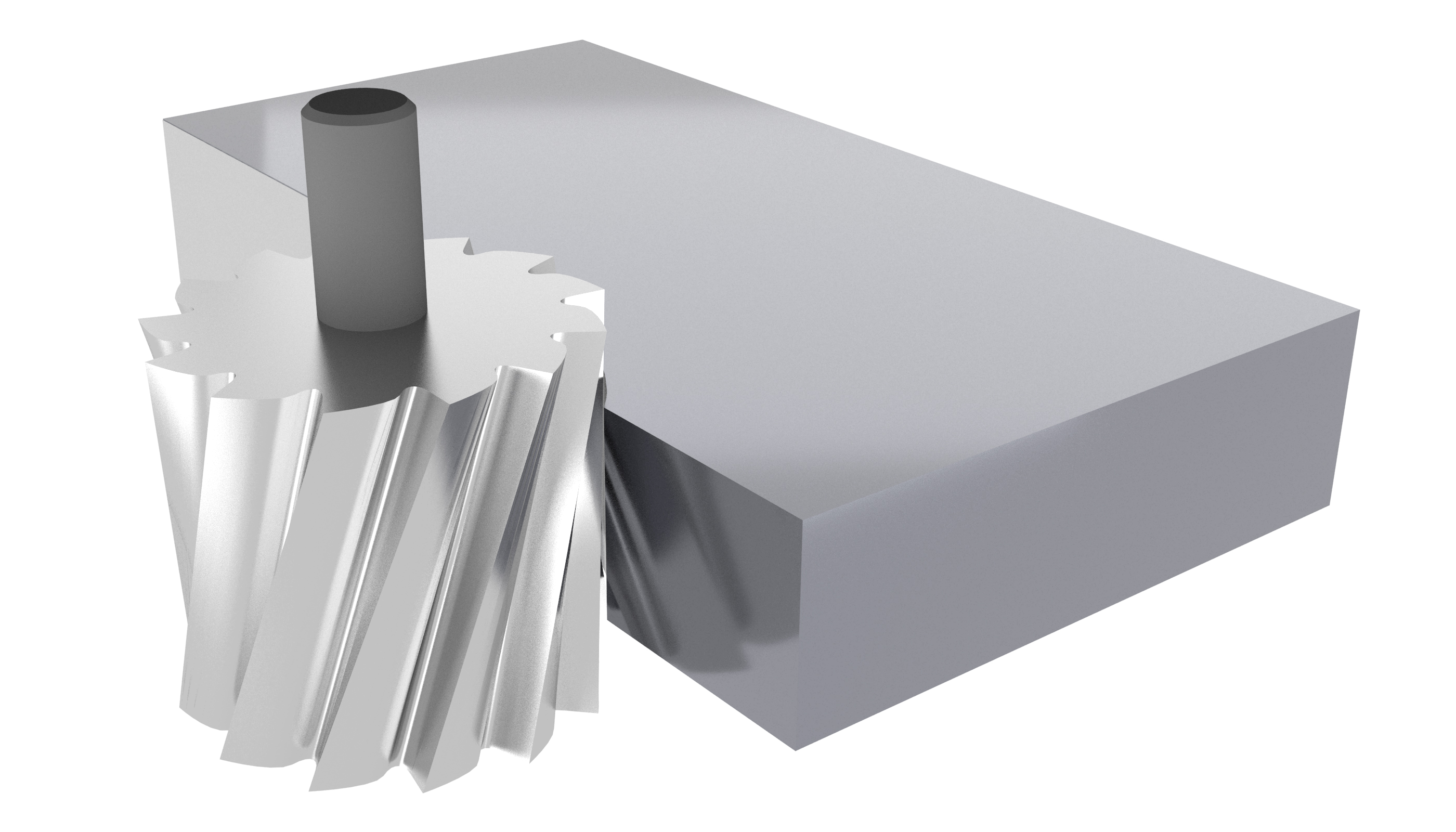

Шпиндель – один их главных узлов, от эффективности работы которого напрямую зависит качество и точность обработки. Именно поэтому на всех станках серии HMT установлено масляное охлаждение шпинделя.

Основные преимущества:

- качественное охлаждение при максимальных высоких оборотах;

- стабильное и равномерное охлаждение на протяжении всего периода работы;

- предотвращение тепловых деформаций при тяжёлых нагрузках на шпиндель;

- крайне низкий уровень шумности и отсутствие вибрации.

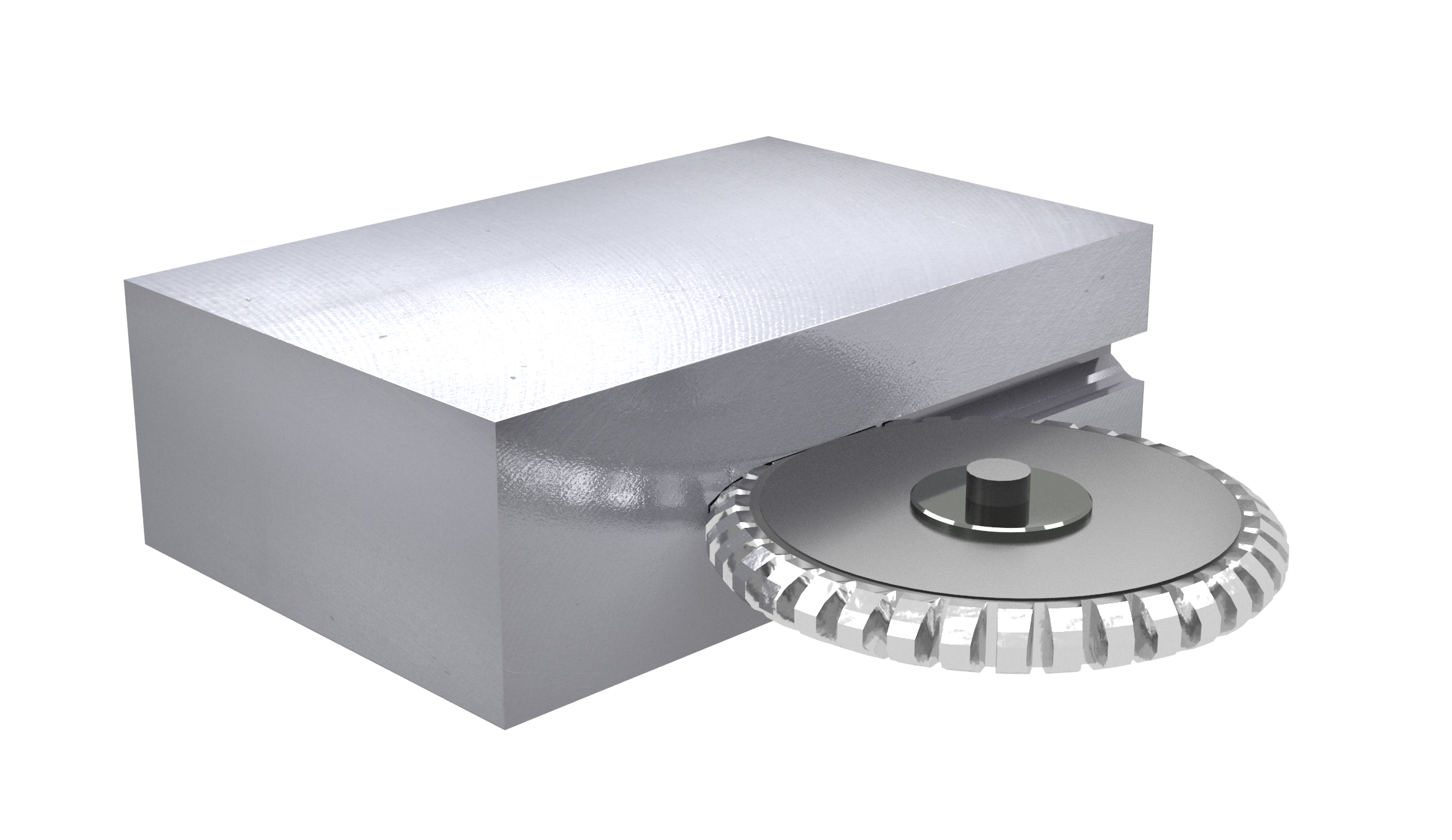

Маслоотделитель (сепаратор СОЖ) дискового типа предназначен для удаления масляных загрязнений из охлаждающей жидкости.

Диск из нержавеющей стали со специальным покрытием (для налипания масла) вращаясь захватывает масляную пленку с поверхности СОЖ, которая затем удаляется. Очищенная СОЖ попадает обратно в систему циркуляции для дальнейшего использования. Маслоотделитель существенно экономит и продлевает срок службы охлаждающей жидкости в системе.

Для увеличения точности обработки и для сохранения точностных показателей станка на долгие годы, в станке используются оптические линейки и энкодер поворота стола FAGOR/HIDENHAIN.

Оптичесикие линейки измеряют фактическое перемещения, корректируя подачу серводвигателя через обратную связь ЧПУ, тем самым, при естетсвенном износе оборудования, точность сохранятся дольше.

В базовой комплектации на станках HMT применяются шпиндельные моторы FANUC , обеспечивающий высокую мощность, крутящий момент и отличную производительность.

Характеризуются быстрым ускорением, плавным вращением, степенью защиты IP65. Двигатель подсоединяется к ШВП напрямую, через муфту, обеспечивая тем самым высокую точность и плавность хода.

2-х скоростной итальянский редуктор BF поставляется напрямую из Италии. Максимальный зазор на 15% менее чем у редукторов ZF, уровень вибрации менее на 30% чем у ZF. Заливное и сливное отверстие для масла расположены на одной стороне, что упрощает обслуживание.

Величина съема при тяжелой обработке достигает 800 см3/мин.

- Увеличенная площадь контакта: BBT имеют большую площадь контакта, что обеспечивает более стабильное крепление инструмента и снижает вибрацию.

- Двойной контакт: BBT обеспечивают двойной контакт между держателем и шпинделем, что повышает производительность и точность обработки.

- Повышенная жесткость: Благодаря увеличенной площади контакта BBT обеспечивают более высокую жесткость обработки, что позволяет работать на высоких скоростях с минимальным биением.

- Повышенная повторяемость: BBT предотвращают осевое смещение и обеспечивают точное позиционирование инструмента, что повышает повторяемость процесса.

- Противодействие коррозии: BBT предотвращают фреттинг-коррозию, обеспечивая более долгий срок службы.

- Улучшенная округлость: BBT обеспечивают более высокую точность обработки и лучшую округлость при растачивании.

- Взаимозаменяемость: BBT легко интегрируются с современными станками ЧПУ и позволяют использовать обычные держатели инструментов BT при необходимости.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)