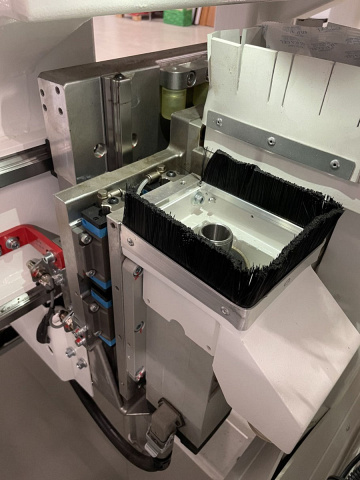

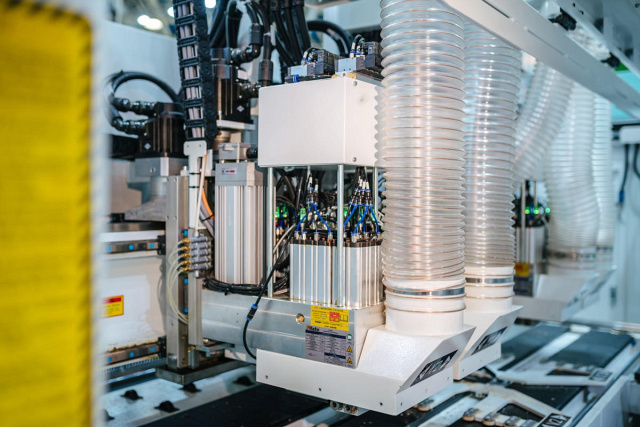

Сверлильно-присадочный центр с ЧПУ Nanxing NСB612DP

Код товара: ЧП 356939

-

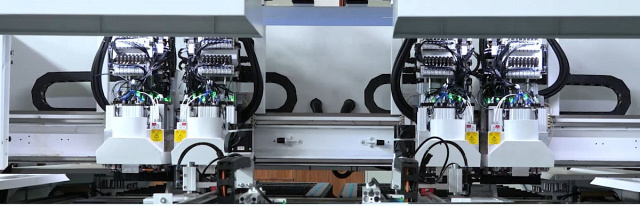

Количество присадочных голов6 шт.

-

Мощность верхнего фрезерного шпинделя3,5 кВт

-

Максимальная скорость перемещения по осям X / Y / Z136 / 75 / 30 м/мин

-

Количество шпинделей для сверления в пласть заготовки (сверху)48 (12 x 2 + 12 x 2) шт.

-

Частота вращения верхнего фрезерного шпинделя18 000 об/мин

-

Количество шпинделей для сверления в пласть заготовки (снизу)18 (9 + 9) шт.

-

Ширина обрабатываемой заготовки (мин. - макс.)30 - 1200 мм

-

Количество шпинделей для сверления в торцы заготовки24 ((2 + 2; 2) х 4) шт.

-

Мощность нижнего фрезерного шпинделя3,5 кВт

Модель

NСB612DP

ЧП 356939

ЦЕНА

10 095 701 ₽

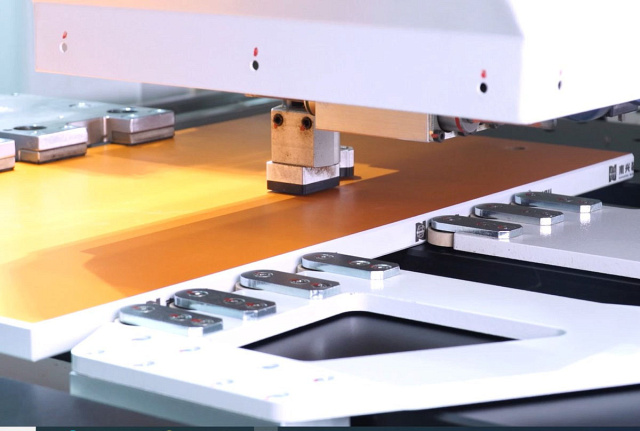

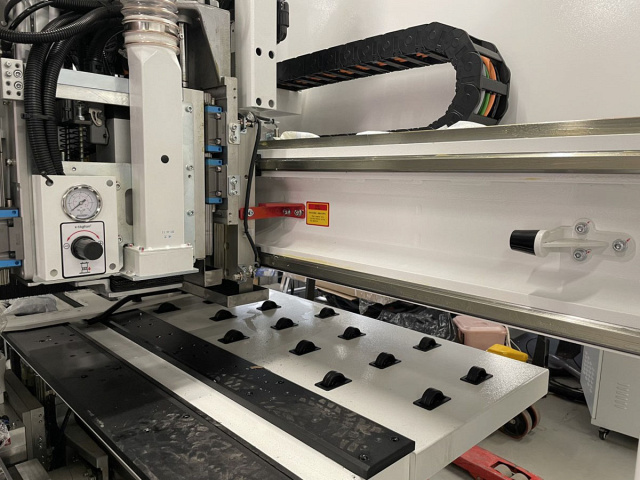

Позиционирование заготовки перед обработкой

горизонтально

Одновременная обработка двух заготовок за один установ

+

Количество сторон обработки заготовки за один установ, шт.

6

Длина обрабатываемой заготовки (мин. - макс.), мм

200 - 3000

Ширина обрабатываемой заготовки (мин. - макс.), мм

30 - 1200

Толщина обрабатываемой заготовки (мин. - макс.), мм

10 - 50

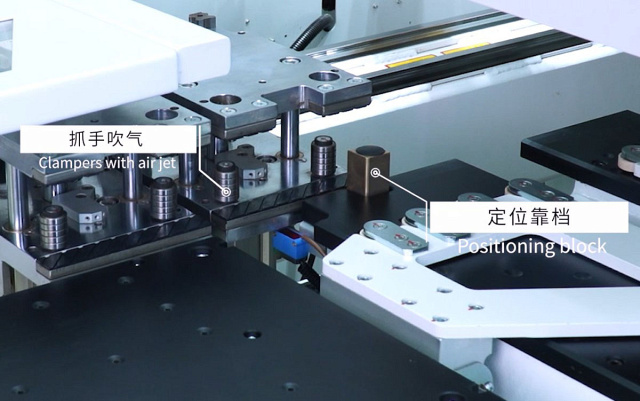

Количество пневматических захватов, шт.

4

Максимальная скорость перемещения по осям X / Y / Z, м/мин

136 / 75 / 30

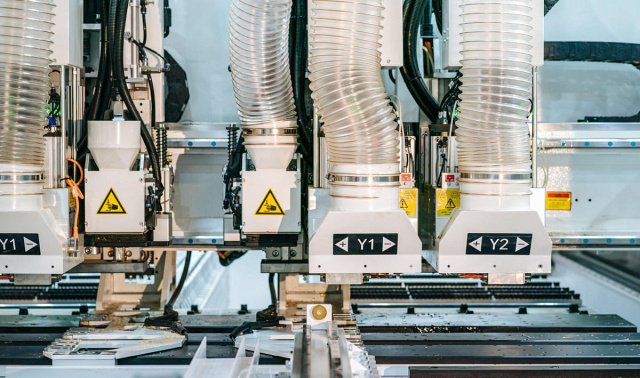

Количество присадочных голов, шт.

6

Мощность присадочных голов (верх. / нижн.), кВт

(2,2 + 2,2) х 2 / 1,7

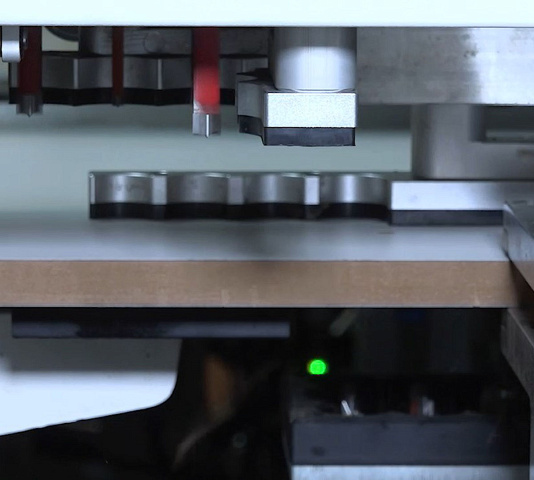

Количество шпинделей для сверления в пласть заготовки (сверху), шт.

48 (12 x 2 + 12 x 2)

Количество шпинделей для сверления в пласть заготовки (снизу), шт.

18 (9 + 9)

Количество шпинделей для сверления в торцы заготовки, шт.

24 ((2 + 2; 2) х 4)

Максимальная длина сверла, мм

70

Максимальный диаметр сверла, мм

35

Пазовальная пила

нет

Верхний фрезерный шпиндель

+

Мощность верхнего фрезерного шпинделя, кВт

3,5

Тип цанги верхнего фрезерного шпинделя

ER25

Частота вращения верхнего фрезерного шпинделя, об/мин

18 000

Автоматическая смена инструмента

нет

Магазин инструмента

-

Тип инструментального патрона (для автосмены)

-

Количество ячеек в магазине инструмента, шт.

-

Нижний фрезерный шпиндель

+

Мощность нижнего фрезерного шпинделя, кВт

3,5

Тип цанги нижнего фрезерного шпинделя

ER25

Частота вращения нижнего фрезерного шпинделя, об/мин

18 000

Частота вращения шпинделей присадочных голов, об/мин

4000

Система ЧПУ

SYNTEC

Интерфейс на русском языке

+

Базовое программное обеспечение на русском языке

-

Офисная версия базового программного обеспечения

опция

Адаптация для работы с ПО "Базис-Мебельщик"

+

Ручной сканер для работы со штрихкодами

+

Ручной пульт управления с маховиком

+

Автоматический конвейер выгрузки деталей

+

Кондиционер электрошкафа с фреоном

-

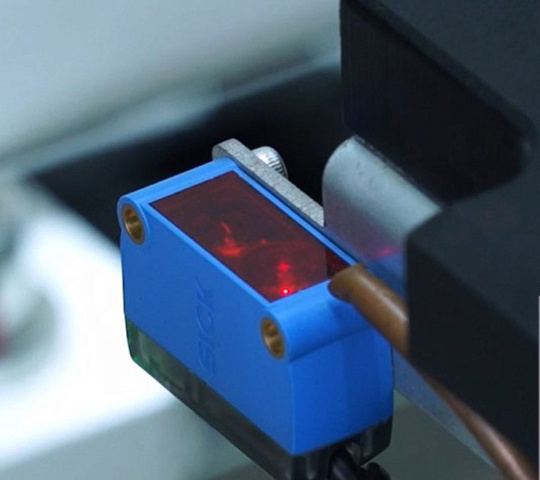

Система контрольного измерения заготовок перед обработкой

+

Автоматическая централизованная смазка направляющих и подшипников

+

Напряжение, В

380

Частота тока, Гц

50

Давление в пневмосистеме, МПа

0,6 - 0,7

Общая установленная мощность, кВт

43,9

Количество и диаметры аспирационных выходов (верхн. / нижн.), шт. * мм

4 * 200 / 1 * 125

Длина, мм

6560

Ширина, мм

4080

Высота, мм

2300

Вес, кг

6300

Рассчитайте свой платеж

Стоимость оборудования

Первоначальный взнос

Срок лизинга

Наше предложение

Ежемесячный платеж:

₽

Переплата:

₽ / за 60 мес

Хотите выгодное предложение?

Оставьте заявку и мы подберем удобный тариф

Стоимость предмета лизинга и приведенные расчеты через

калькулятор являются предварительными. Для точного определения процентной ставки по договору,

пожалуйста, обратитесь к менеджеру в вашем регионе.

Будьте первыми, кто оставит свой отзыв о

нашем товаре!