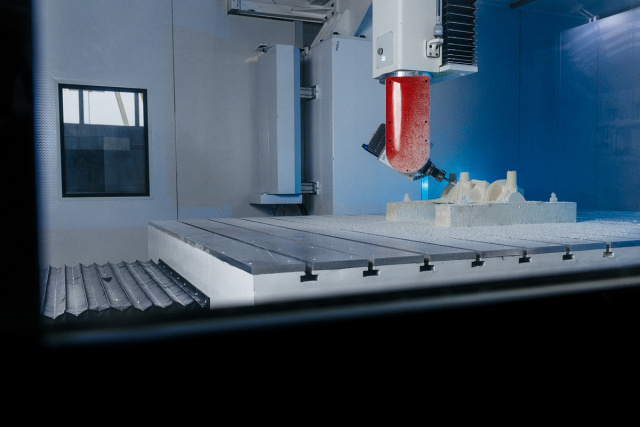

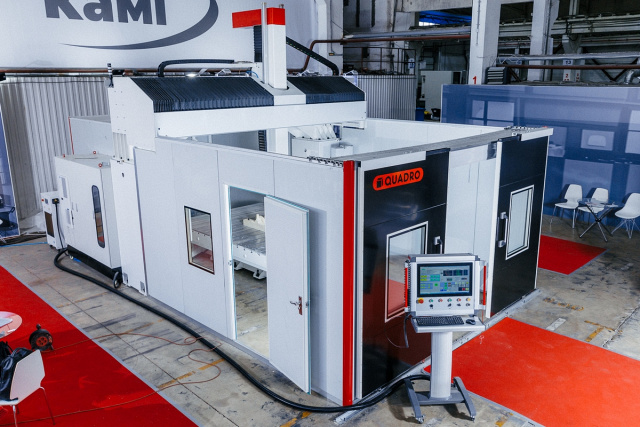

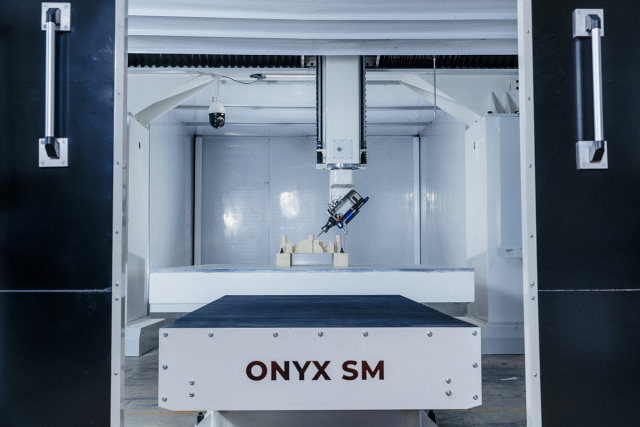

Пятиосевой обрабатывающий центр с ЧПУ QUADRO ONYX SM ONYX SM

-

Срок поставки:

2 - 3 месяца

Цена по запросу

Срок поставки: 2 - 3 месяца

Мы свяжемся для уточнения задачи и предложим оптимальные варианты

Модель

ONYX SM

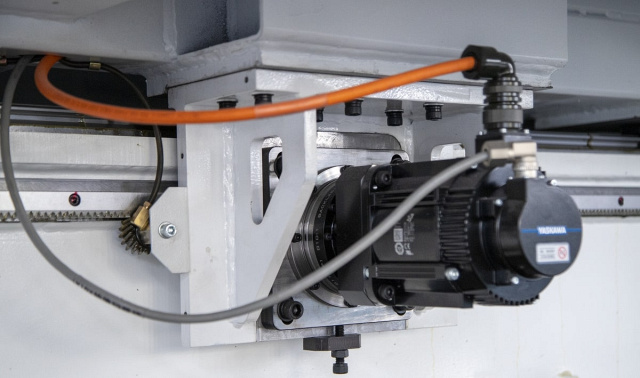

Система управления

OSAI / Syntec / Siemens

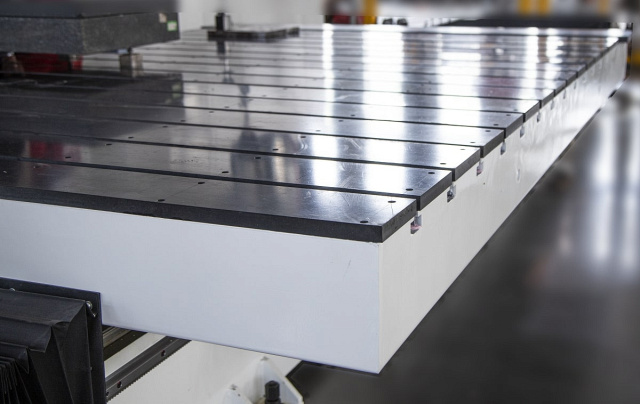

Тип стола

стальной с «Т» пазами и алюминиевыми накладками

Размер стола, мм

2000 x 3000 - 6000

Грузоподъемность рабочего стола с равномерно распределённой нагрузкой на весь стол, кг

1500

Макс. нагрузка на 1 м2 в центре / в любой точке стола, кг

1000 / 500

Частота вращения шпинделя, об/мин

24 000

Тип охлаждения

жидкостное

Тип патрона

HSK-63F (HSK-63A - опция)

Мощность шпинделя S1 / S6, кВт

15 / 17

Крутящий момент шпинделя S1 / S6, Нм

11,9 / 13,8

Инструментальный магазин

8 позиций, линейный

Ход по оси X, мм

3200

Ход по оси Y, мм

2700

Расстояние между опорами портала вдоль оси Y, мм

3000

Ход по оси Z, мм

1200

Скорость перемещения по осям X/Y/Z, м/мин

40 / 40 / 20

Скорость перемещения по осям A / C, об/мин

20 / 20

Расстояние от стола до торца шпинделя, мм

100 - 1300

Угол поворота оси A / C, °

± 110 / ± 360

Точность позиционирования по X, Y, Z, мм/м

± 0,02

Точность позиционирования по А / С, °

60

Повторяемость по осям X / Y / Z, мм/м

± 0,01

Повторяемость по осям A / C, °

30

Установленная мощность, кВт

45

Напряжение, В

380 ± 5%

Частота, Гц

50

Длина, мм

7200

Ширина, мм

5200

Высота, мм

5300

Вес, кг

15 000

Будьте первыми, кто оставит свой отзыв о

нашем товаре!