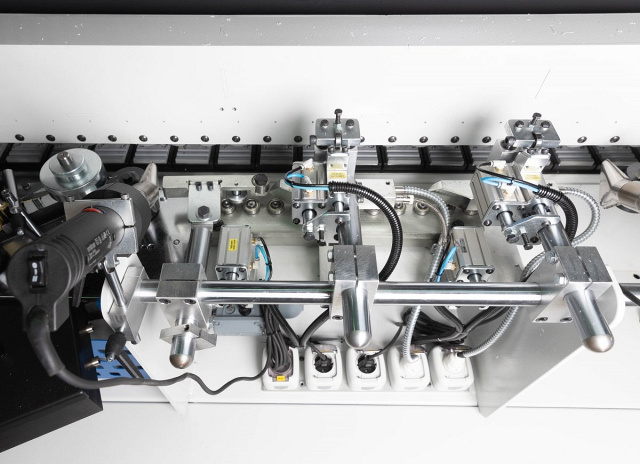

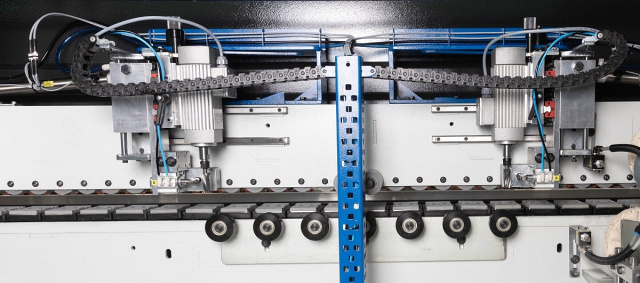

Кромкооблицовочный станок OZGENC MAKINA Doorband 6500 под четверть Doorband 6500

Модель

Doorband 6500

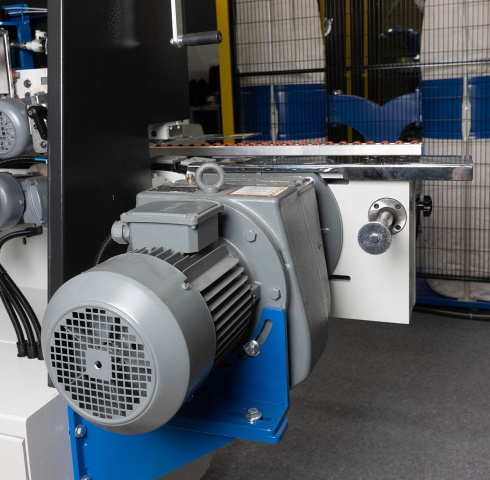

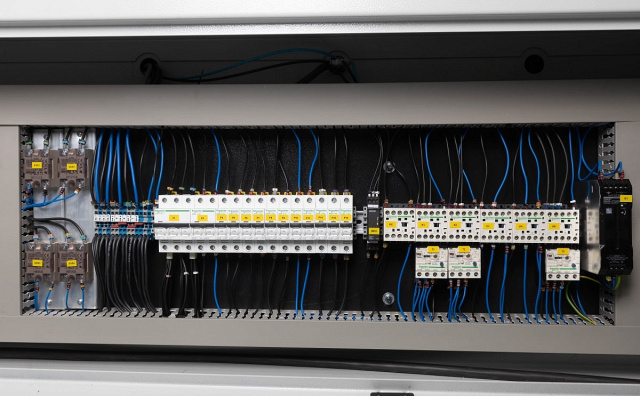

Мощность, кВт

13,5

Мин. размеры заготовки, мм

400

Макс. размеры заготовки, мм

3000

Мин. толщина дверного полотна, мм

8

Макс. толщина дверного полотна, мм

60

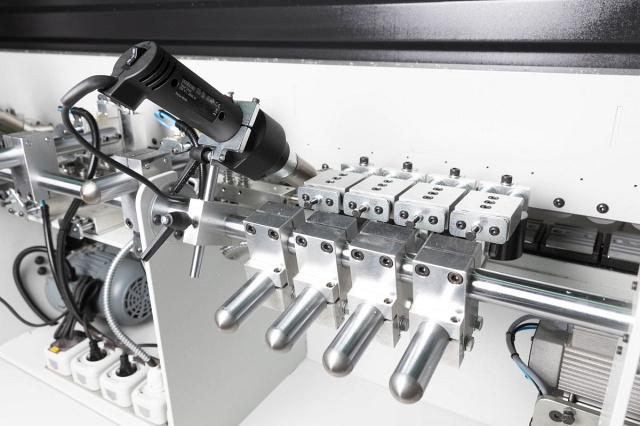

Толщина кромки при кромлении с четвертью, мм

0,4 - 0,5

Макс. толщина кромки при кромлении прямого торца, мм

2

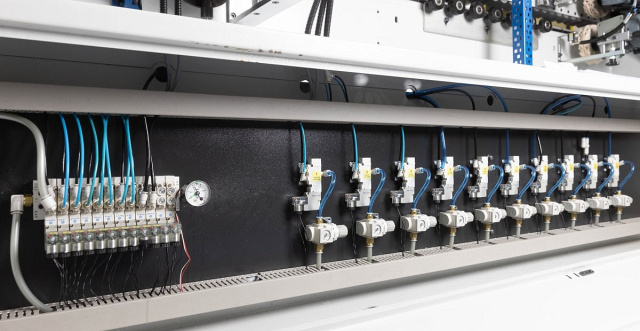

Скорость фрезерования, м/мин

8 - 12

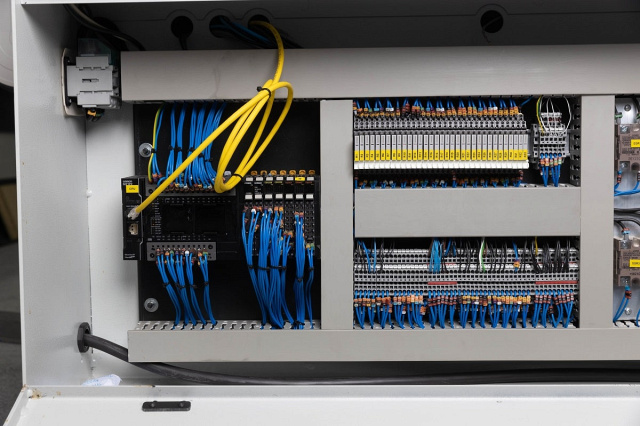

Частота, Гц

50

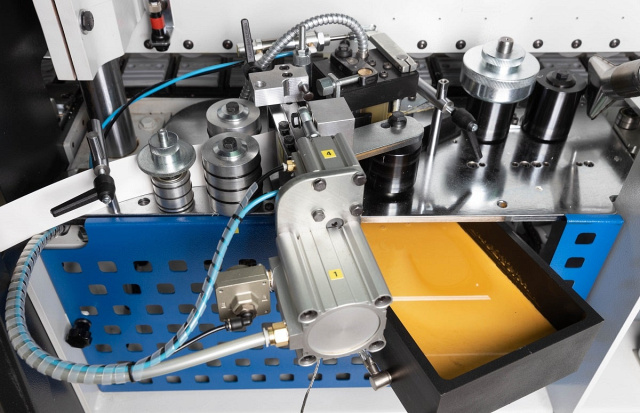

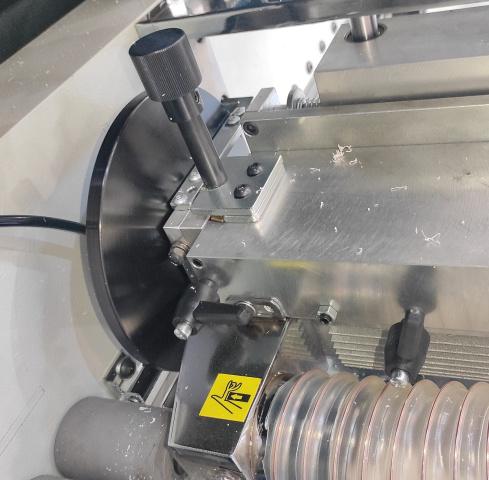

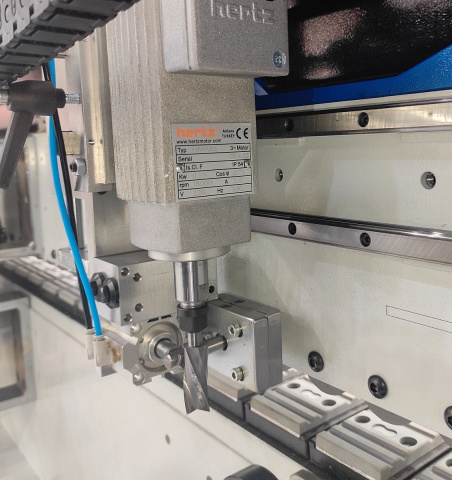

Узел торцовки, кВт

0,37 х 2; 12 000 об\мин

Узел торцовки (четверть), кВт

0,55 х 2; 12 000 об\мин

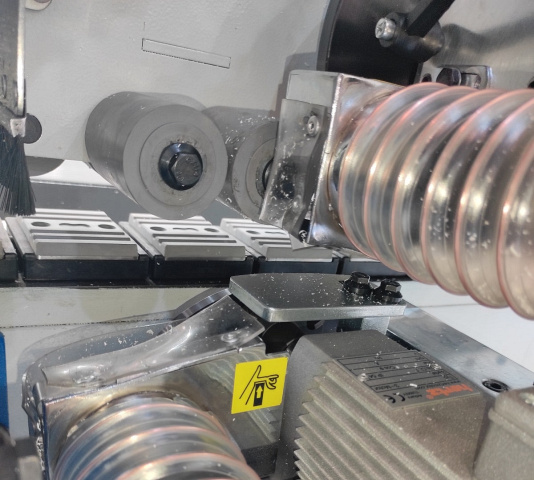

Узел снятия свесов, кВт

0,37 х 4; 18 000 об\мин

Напряжение, В

380

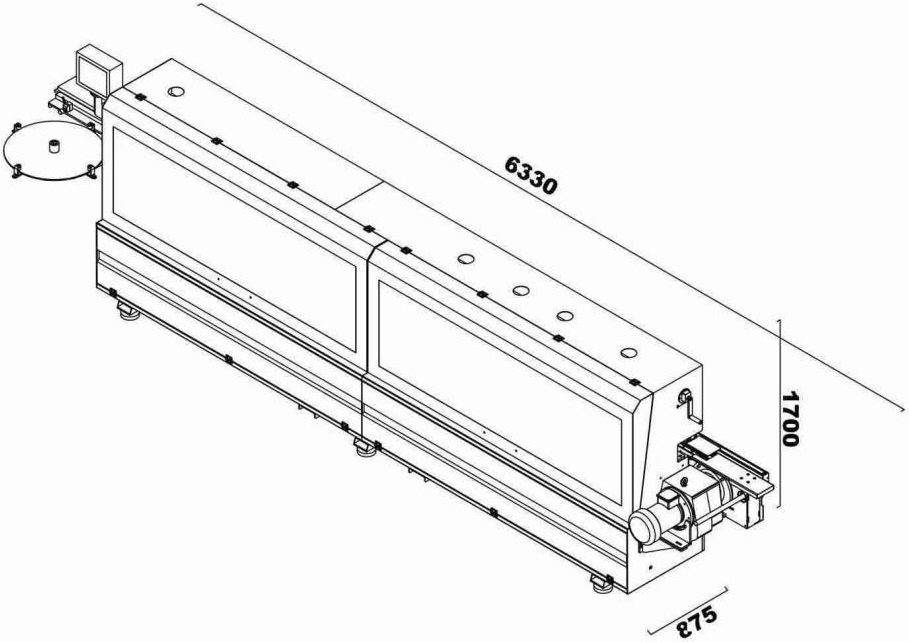

Длина, мм

6330

Ширина, мм

880

Высота, мм

1700

Вес, кг

2400

ГАБАРИТНЫЕ РАЗМЕРЫ:

Рассчитайте свой платеж

Стоимость оборудования

Первоначальный взнос

Срок лизинга

Наше предложение

Ежемесячный платеж:

₽

Переплата:

₽ / за 60 мес

Хотите выгодное предложение?

Оставьте заявку и мы подберем удобный тариф

Стоимость предмета лизинга и приведенные расчеты через

калькулятор являются предварительными. Для точного определения процентной ставки по договору,

пожалуйста, обратитесь к менеджеру в вашем регионе.

Будьте первыми, кто оставит свой отзыв о

нашем товаре!