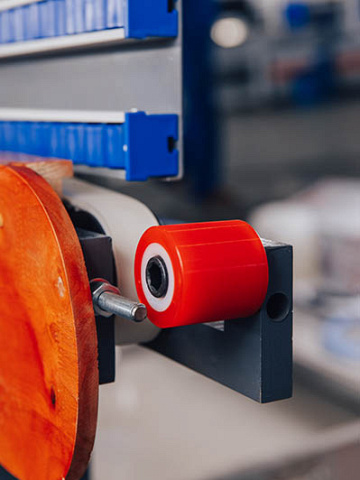

Станок для изготовления фацета JET GLASS XM 261 PLC

Код(ы)

товара: МБ 225611

Цена по запросу

В наличии

Мы свяжемся для уточнения задачи и предложим оптимальные варианты

Мин. размер: 100 х 100 мм

Толщина стекла: 3 - 19 мм

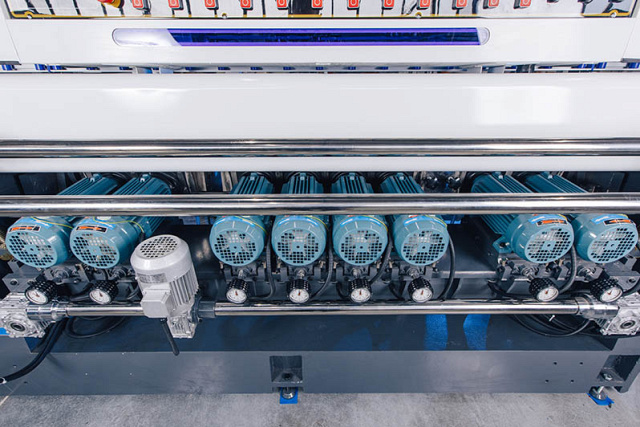

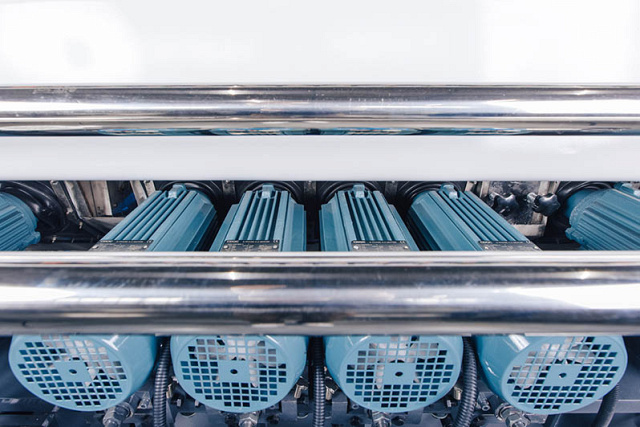

Количество шпинделей: 9 шт.

Макс. ширина фацета: 40 мм

Мощность: 21 кВт

Преимущества

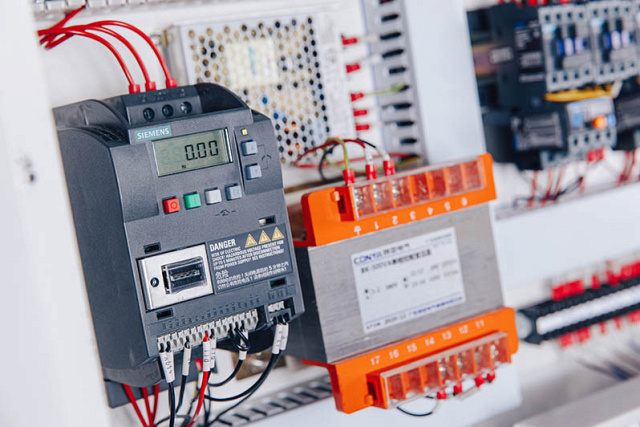

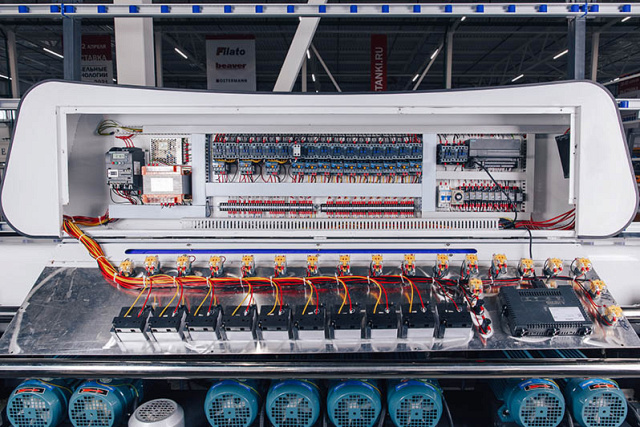

- Регулируемый с PLC углом изготовления фацета

- Бесступенчатая регулировка скорости подачи

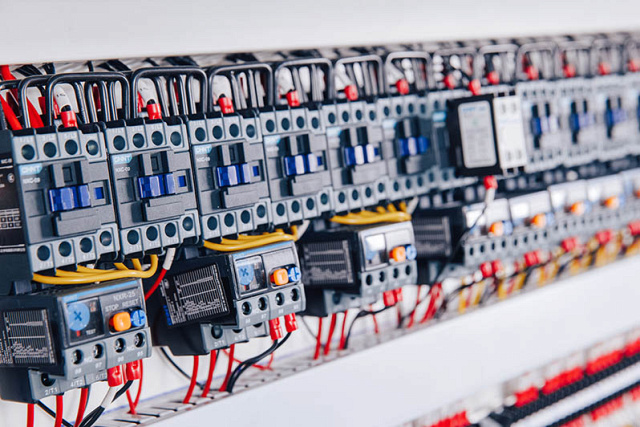

- Единый привод подачи

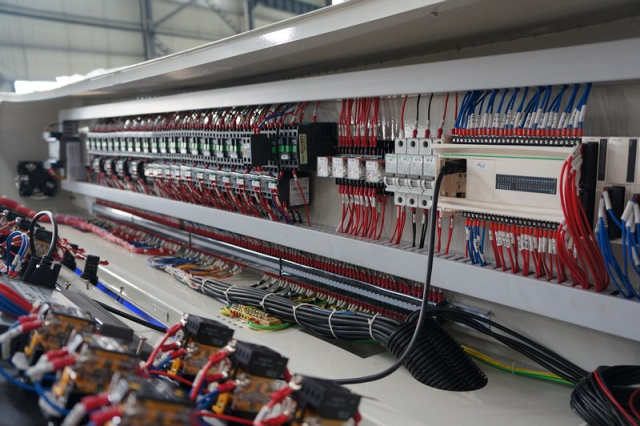

- Индикаторы нагрузки

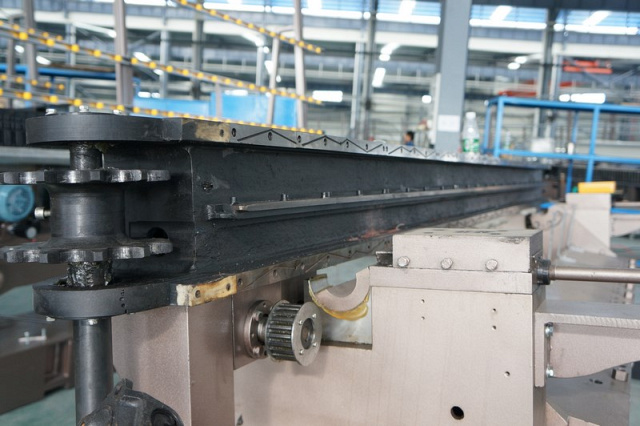

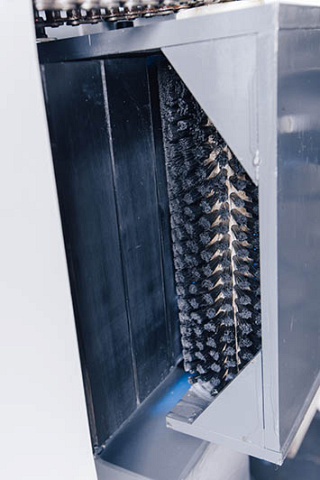

- Плоский эластичный конвейер

- Электродвигатели с нормативом СE

- Цифровые счетчики настройки шпинделей

- Централизованный узел смазки

- Гальваническая обработка деталей

- Удобный интерфейс

- Рециркуляция церия и воды

Модель

XM261 PLC

Угол фацета, °

0 - 25

Габаритные размеры:

Длина, мм

6500

Ширина, мм

1300

Высота, мм

2500

Вес, кг

4000