Пятиосевой обрабатывающий центр QUADRO TEOS Z-1000 ATC (2+1)

-

МодификацияATC 2 + 1

-

Кол-во шпинделей и инверторов к ним2 шт.

-

Рабочая частота вращения шпинделейдо 24 000 об\мин

-

Тип охлаждения шпинделейВоздушное + жидкостное (промышленный чиллер в комплекте)

-

Мощность шпинделей7,5 + 12 кВт

-

Смена инструментаРучная + автоматическая

-

Тип фиксации инструментаЦанги ER-40 x 2 + HSK-63F

-

Кол-во одновременно установленных инструментов на голове3 шт.

-

Вес6000 кг

Модель

TEOS Z-1000 ATC (2+1)

«X», мм

3050

«Y», мм

2200

«Z», мм

1000

«A», °

360 ( +/- 180)

«С», °

800 (±400)

«X, Y / Y1», м/мин

40

«Z», м/мин

30

«A, C», об/мин

22,5

Кол-во независимых рабочих столов, шт.

2

Для траверсных столов: кол-во траверс на каждом столе / всего, шт.

2 / 4

Макс. зона обработки X x Y, мм

2700 x 2200

Макс. площадь поддержки: каждого стола / двух столов, мм

1130 x 1130 / 1130 x 2300

Макс. высота заготовки с учетом установленного инструмента, мм

618

Вылет инструмента без уменьшения максимальной высоты заготовки, мм

141

Количество вакуумных насосов, шт.

2

Производительность каждого вакуумного насоса, м³/ч

160

Мощность каждого вакуумного насоса, кВт

5,5

Датчик автоматического измерения инструмента

В комплекте

Занесение параметра коррекции длины инструмента в систему ЧПУ

Автоматическое

Модификация

ATC 2 + 1

Кол-во шпинделей и инверторов к ним, шт.

2

Рабочая частота вращения шпинделей, об\мин

до 24 000

Тип охлаждения шпинделей

Воздушное + жидкостное (промышленный чиллер в комплекте)

Мощность шпинделей, кВт

7,5 + 12

Смена инструмента

Ручная + автоматическая

Тип фиксации инструмента

Цанги ER-40 x 2 + HSK-63F

Кол-во одновременно установленных инструментов на голове, шт.

3

Постпроцессор на выбор для следующего программного обеспечения:

AlphaCAM, SolidCAM, Power Mill

Система ЧПУ и интерфейс оператора

OSAI (Италия) + Промышленный ПК на базе Windows

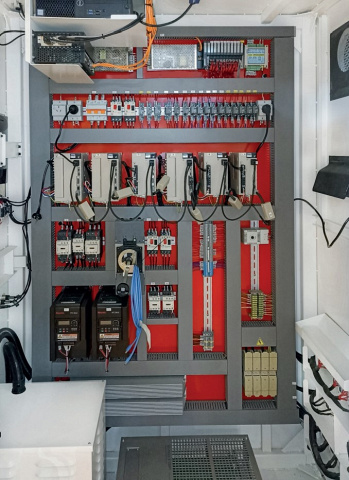

Электрокомпоненты

SCHNEIDER ELECTRIC (Франция)

Сервоприводы с абсолютными энкодерами

YASKAWA (Япония)

Высокоточные безлюфтовые редукторы по осям «A, C»

NABTESCO (Япония)

ШВП по осям «X, Y, Z»

ABBA LINEAR TECH (Тайвань)

Линейные направляющие и подшипники по всем осям

HIWIN (Тайвань)

Пневмокомпоненты

AIRTAC (Тайвань)

Промышленный кондиционер для электрошкафа

В комплекте

Беспроводной пульт ручного управления и фронтальная стойка оператора

В комплекте

Автоматическая система смазки и ящик ЗИП

В комплекте

Расширенная тех документация на русском языке

В комплекте

Ящик

В комплекте

Электрошкаф, мм

700 x 1000 x 2000

Длина, мм

5500

Ширина, мм

4532

Высота, мм

3670

Вес, кг

6000

Будьте первыми, кто оставит свой отзыв о

нашем товаре!