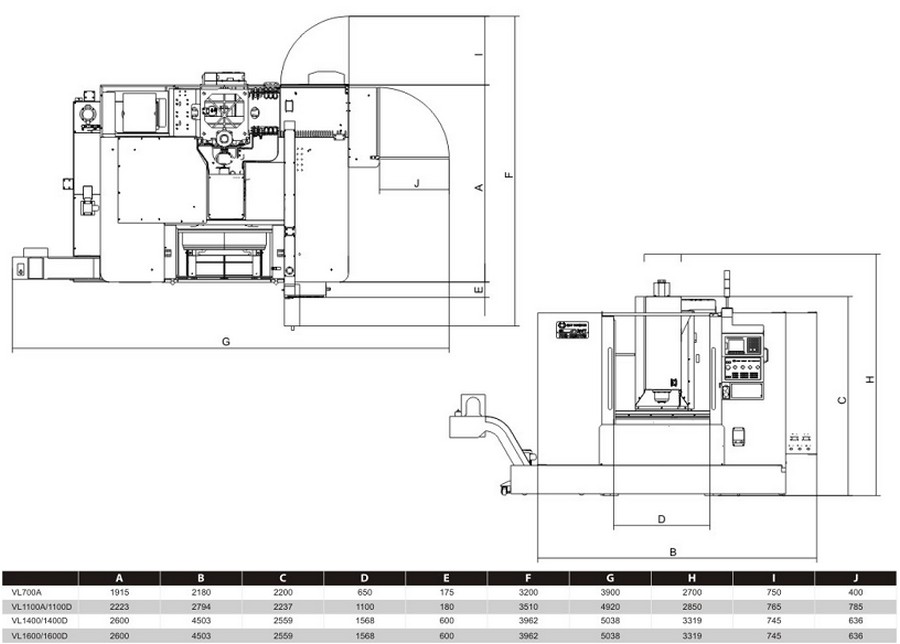

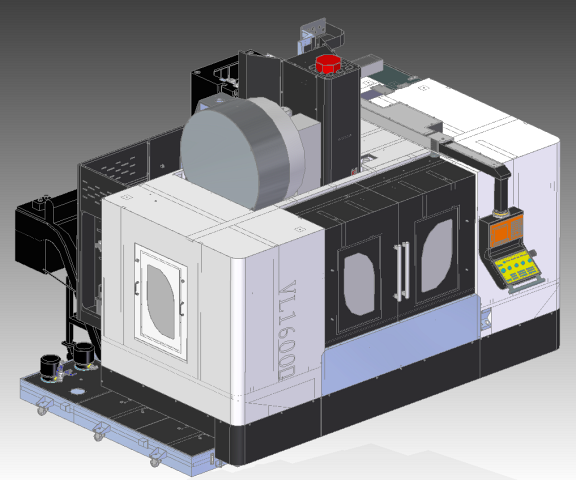

Фрезерные обрабатывающие центры SKY MASTER VL-1100A и VL-1600A

-

Станок представлен на выставке: "Металлообработка-2024"

-

По программе лизинга от партнеров КАМИУзнать больше

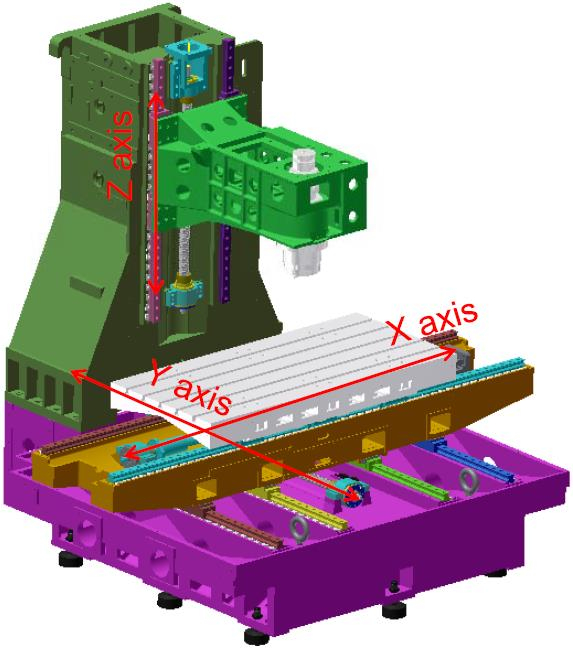

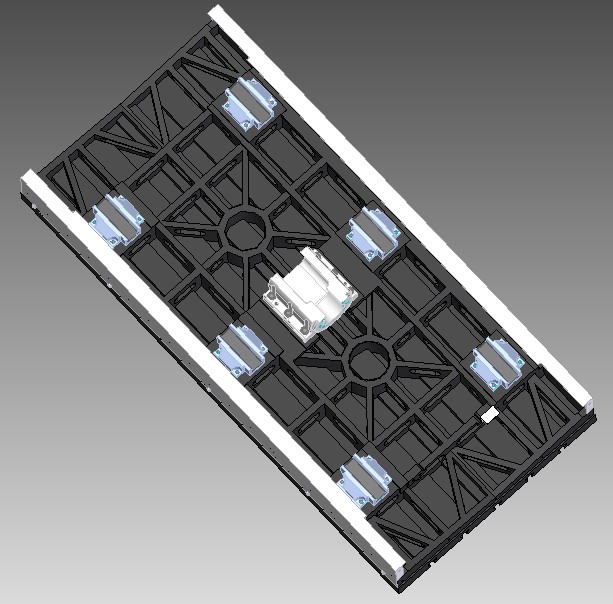

Тип направляющих: качения (роликовые)

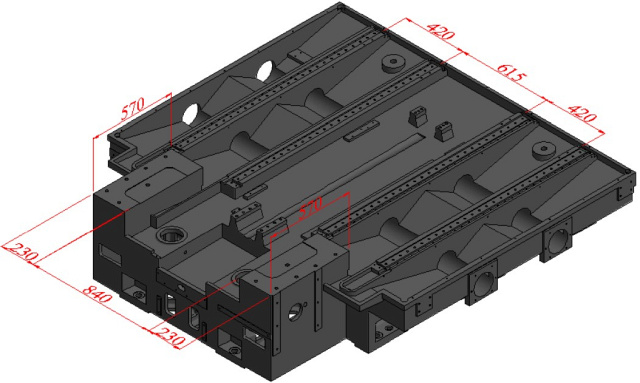

Размер рабочего стола:

1280 x 600; 1800 x 760 мм

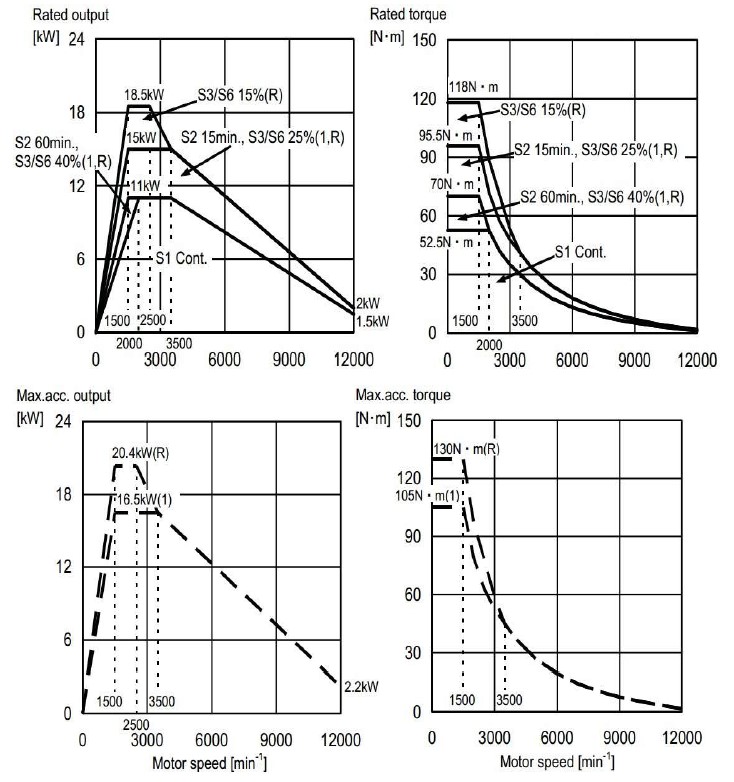

Мощность: 20,4 кВт

Вес: 7850; 13 200 кг

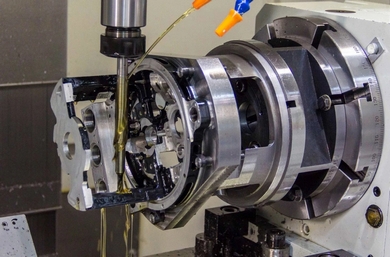

- Шпиндель 10 000 - 12 000 об/мин, прямой привод с охлаждением

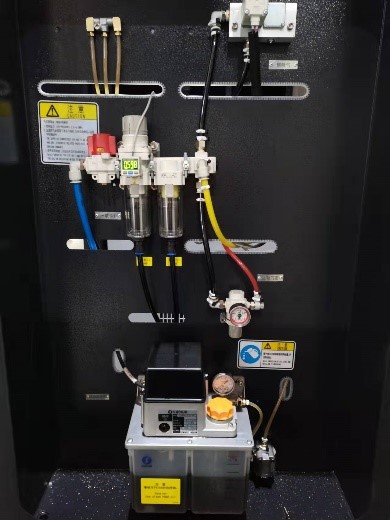

- Подача СОЖ через шпиндель 20 бар

- Магазин инструмента на 24 / 30 позиций

- Подготовка для подключения 4-ой оси (поворотного стола)

- Система ЧПУ Fanuc 0i-MF PLUS, Тип 0 - Тип 1

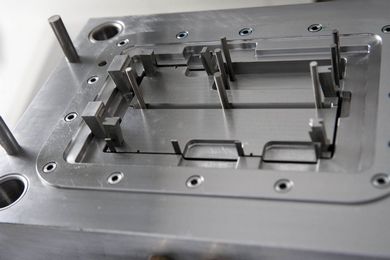

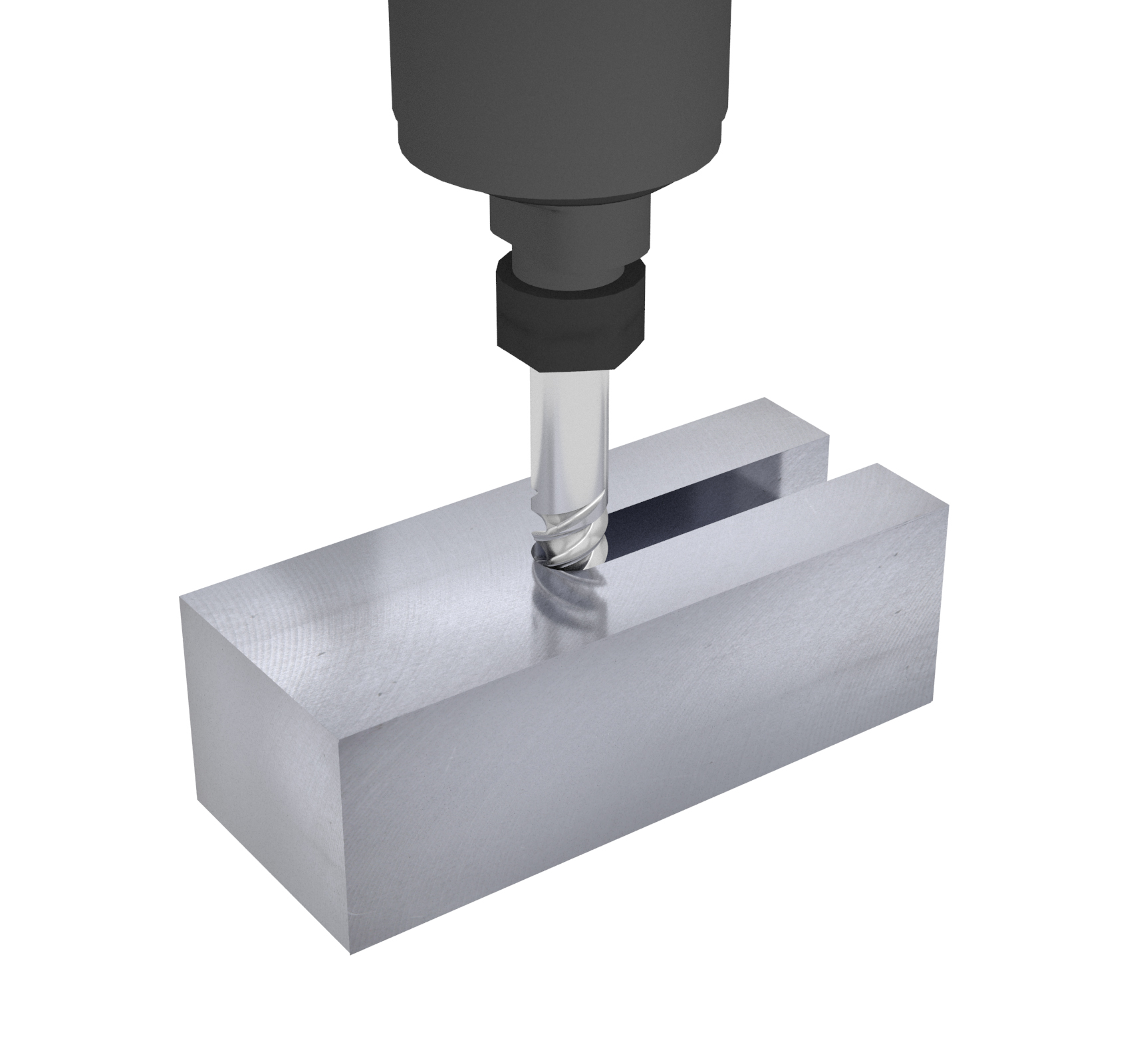

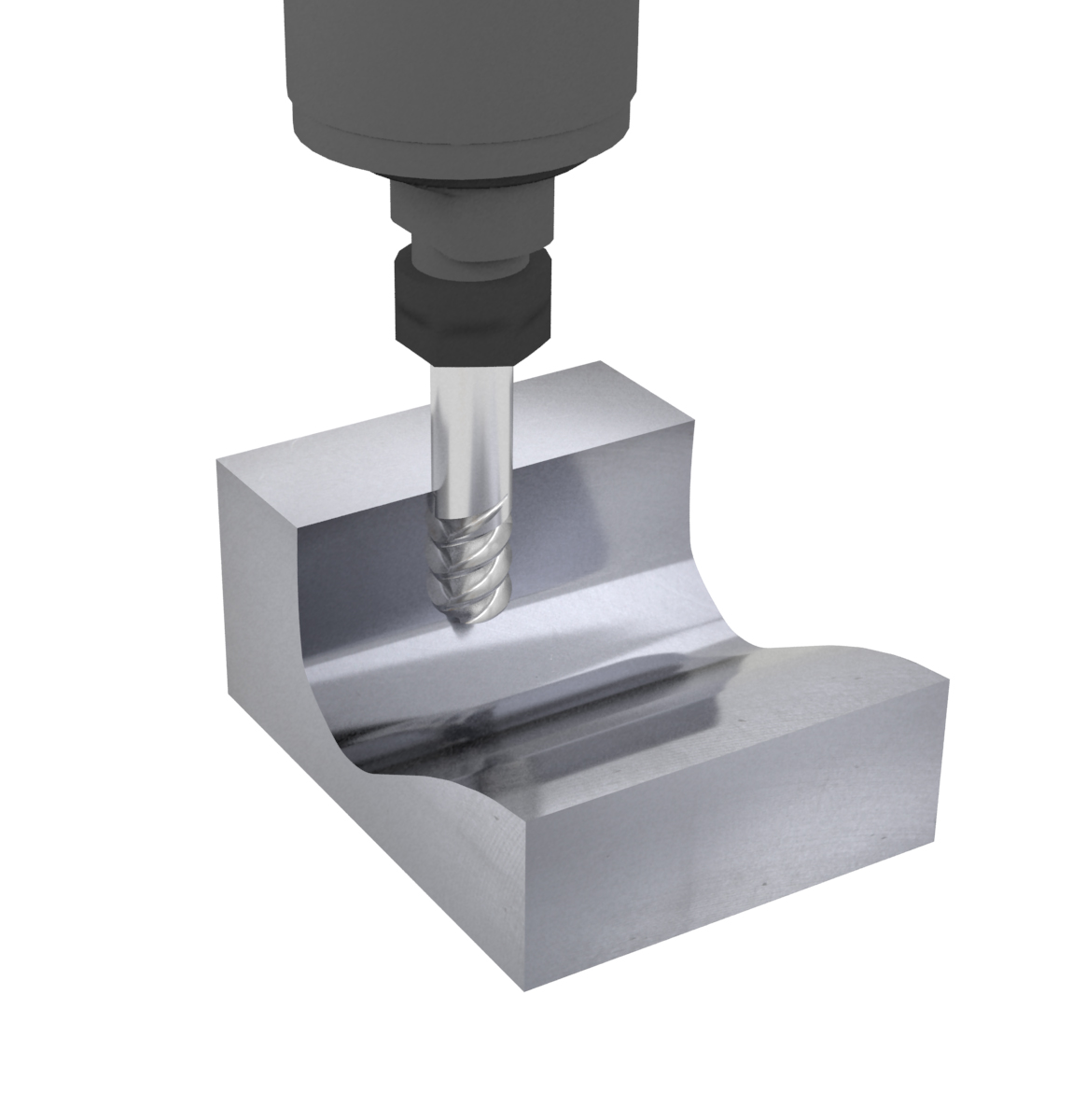

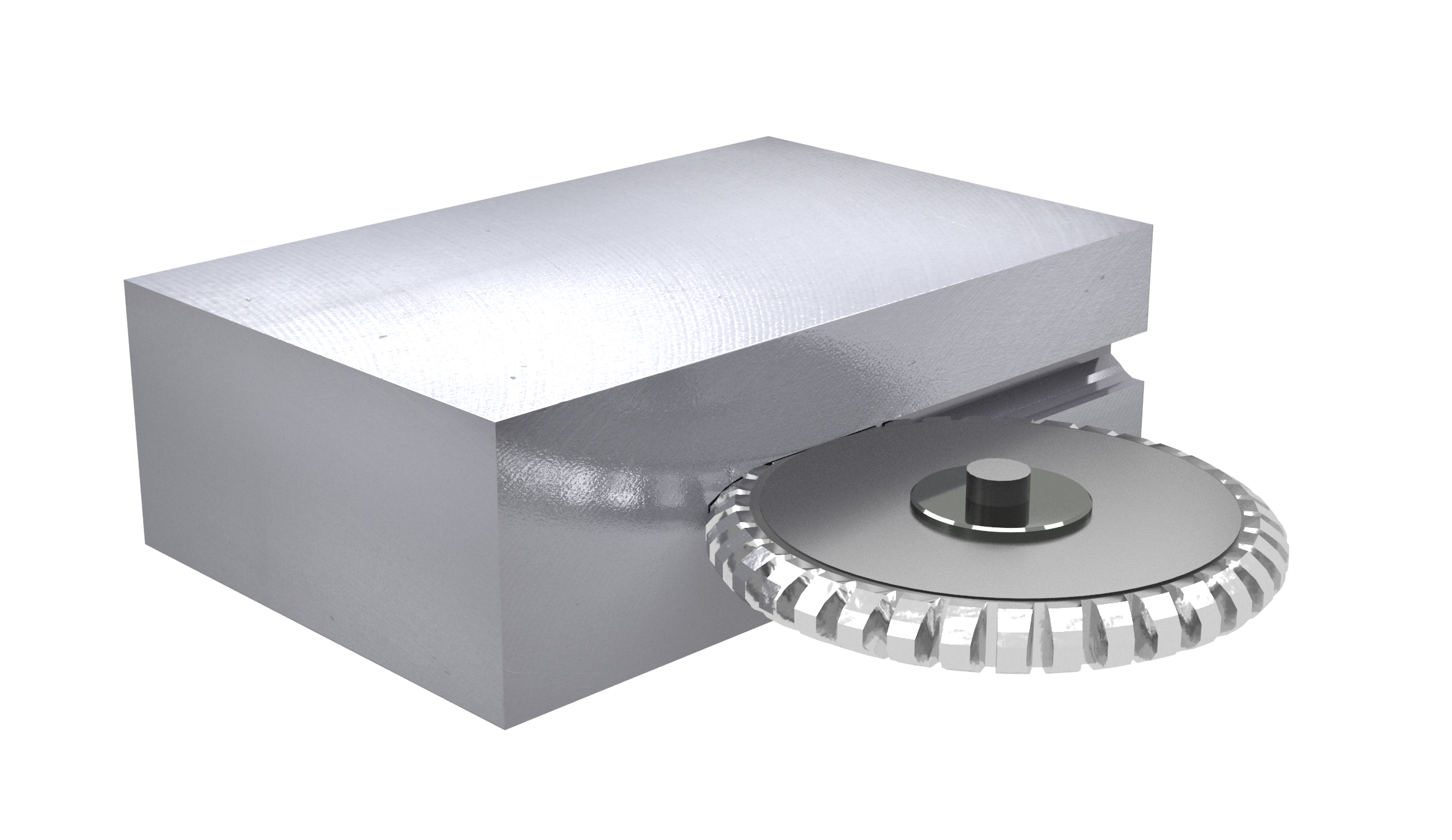

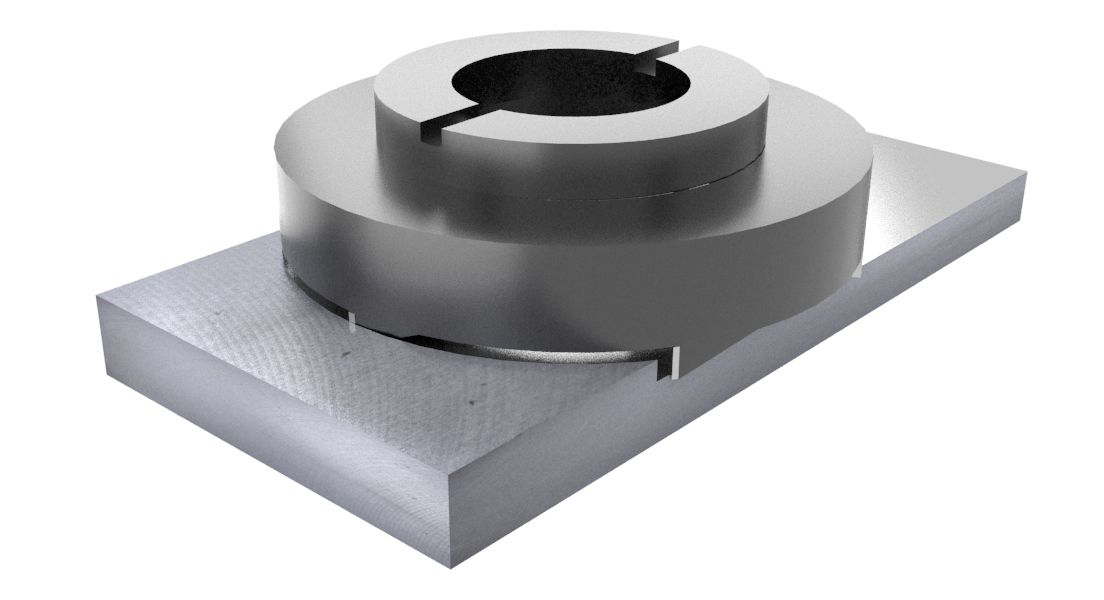

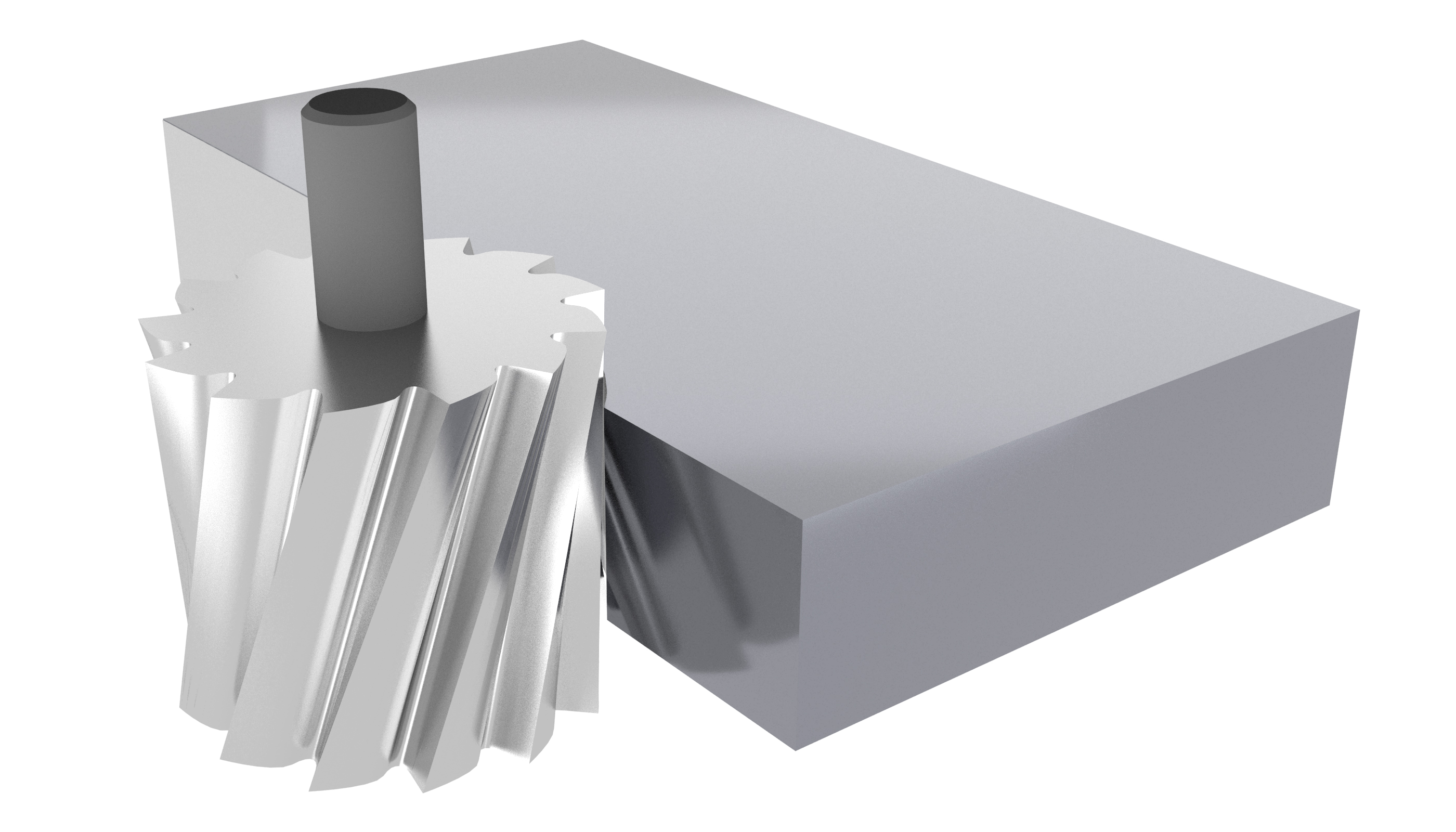

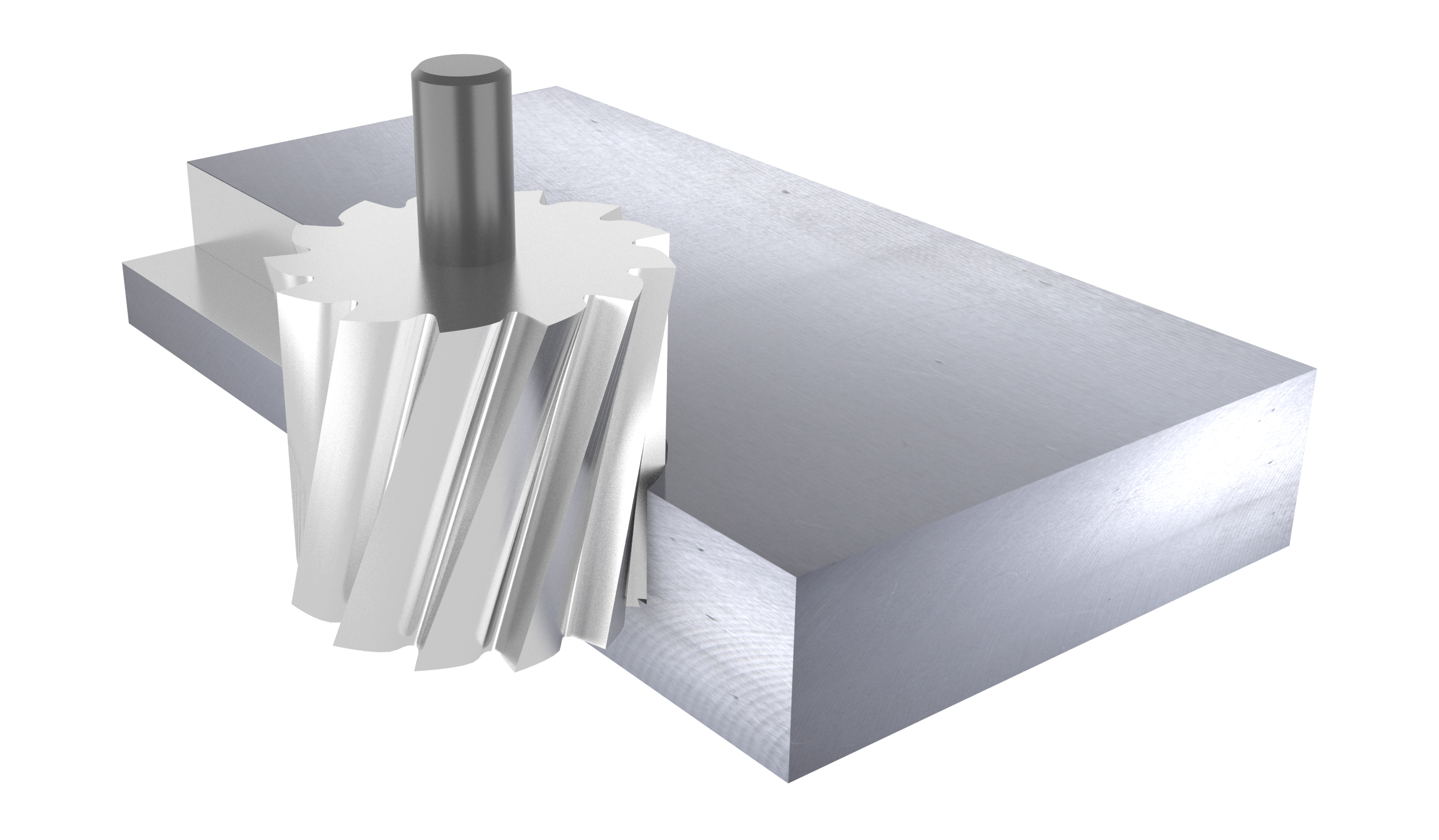

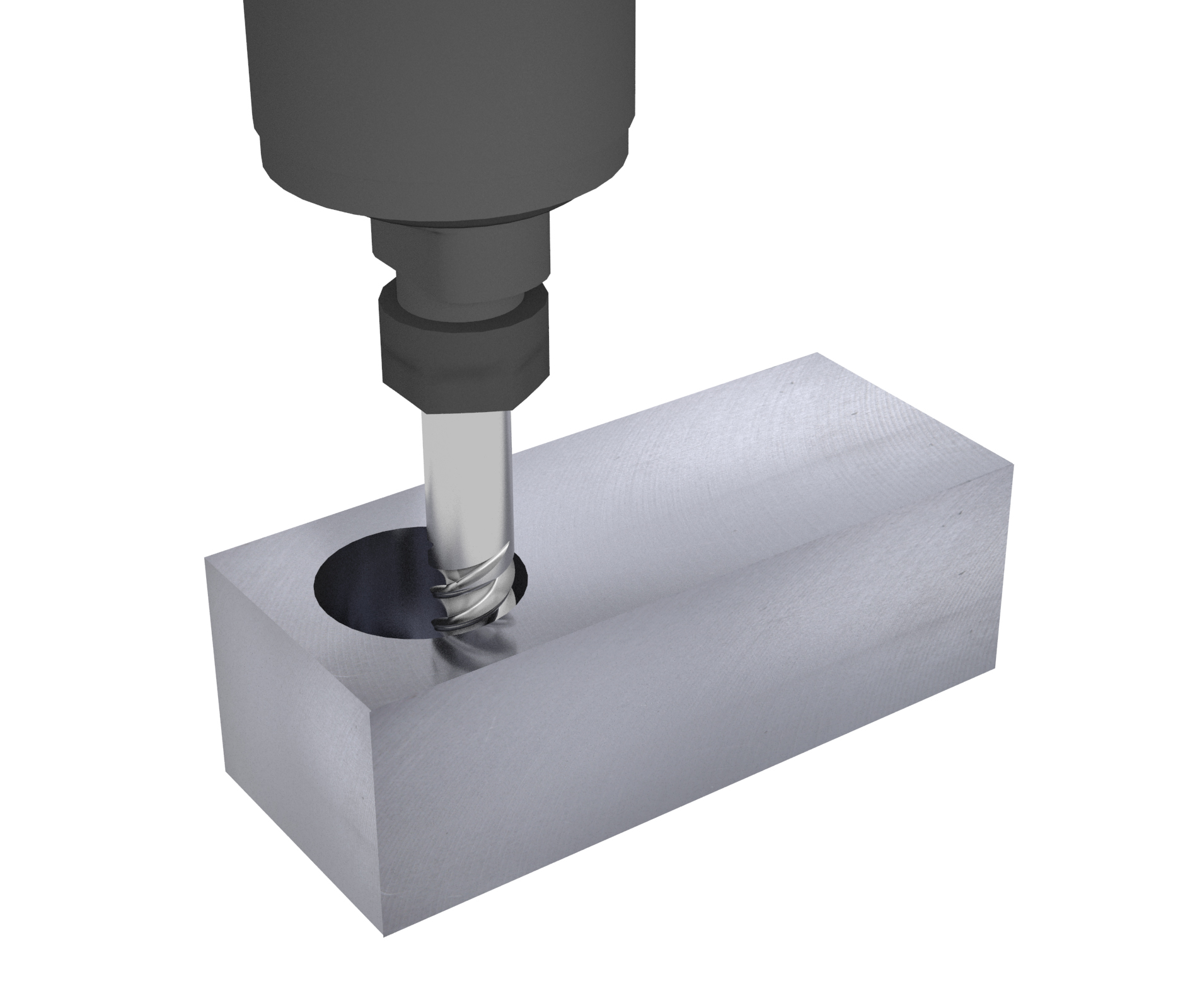

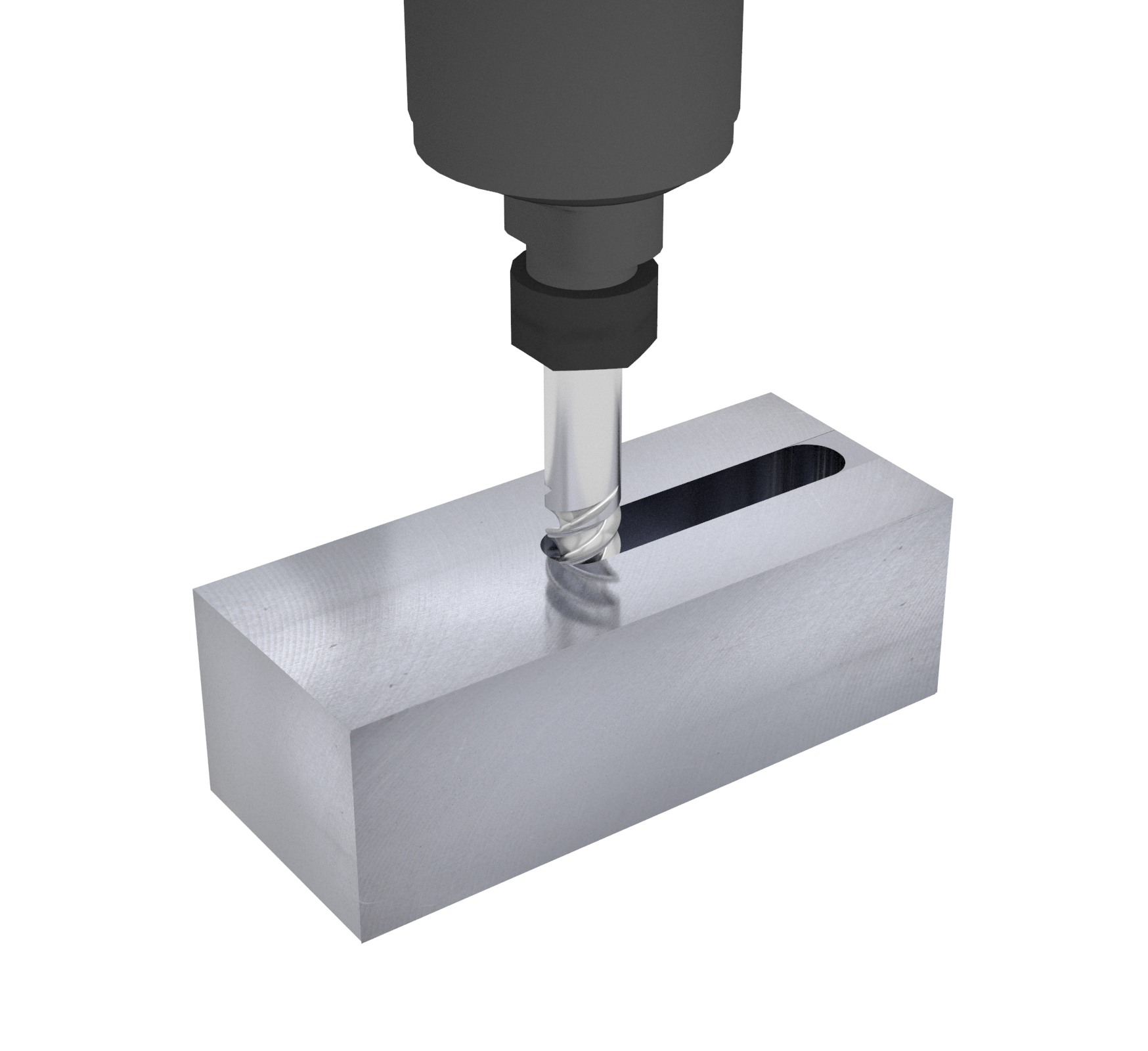

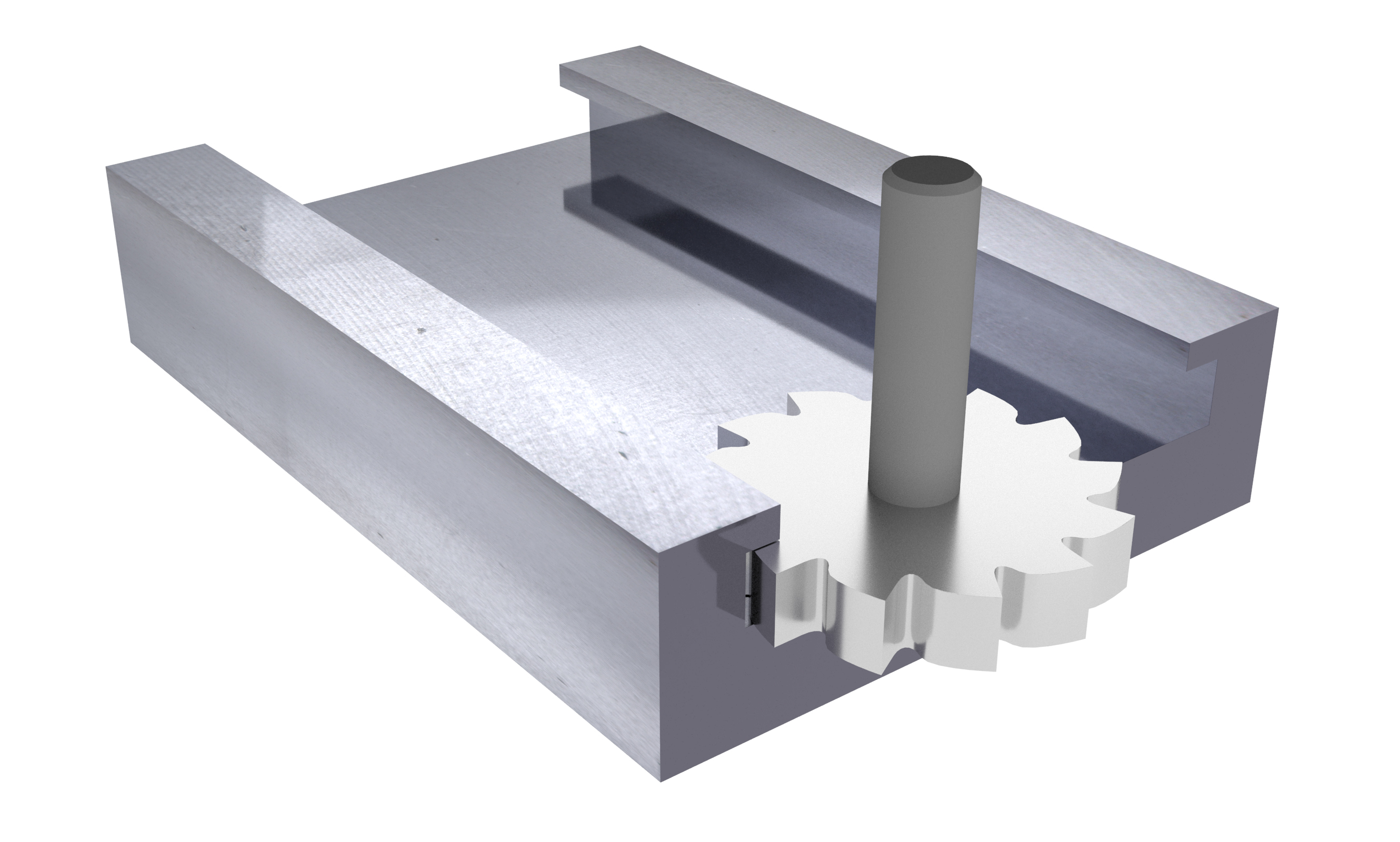

Вертикально-фрезерный обрабатывающий центр серии VL позволяет вести комплексную механическую обработку поверхностей заготовки различными способами:

- фрезерование;

- сверление;

- расточка;

- зенкерование;

- развертывание отверстия;

- нарезка резьб.

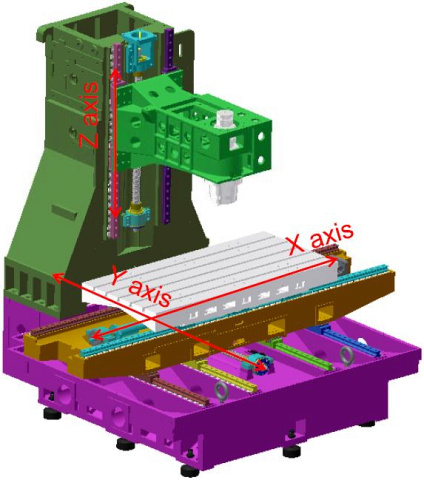

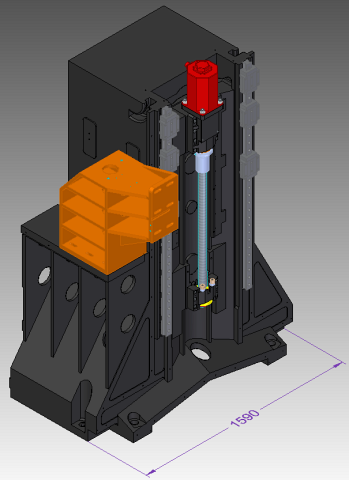

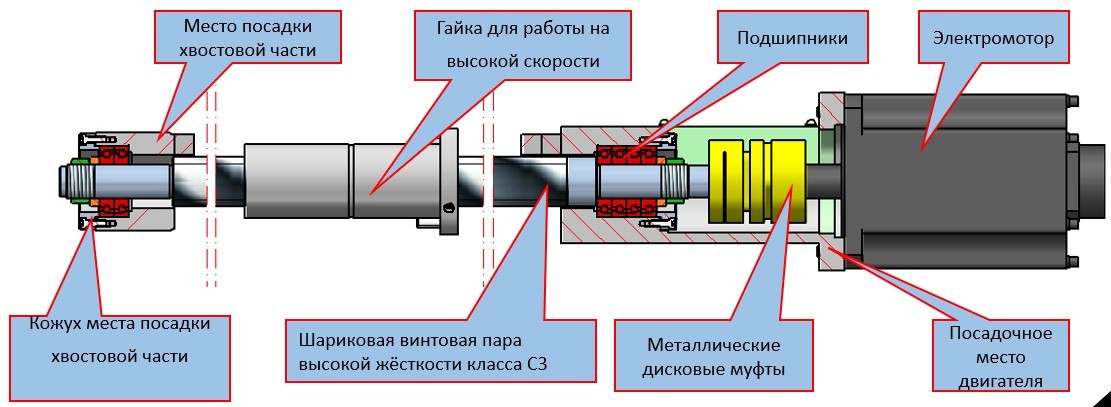

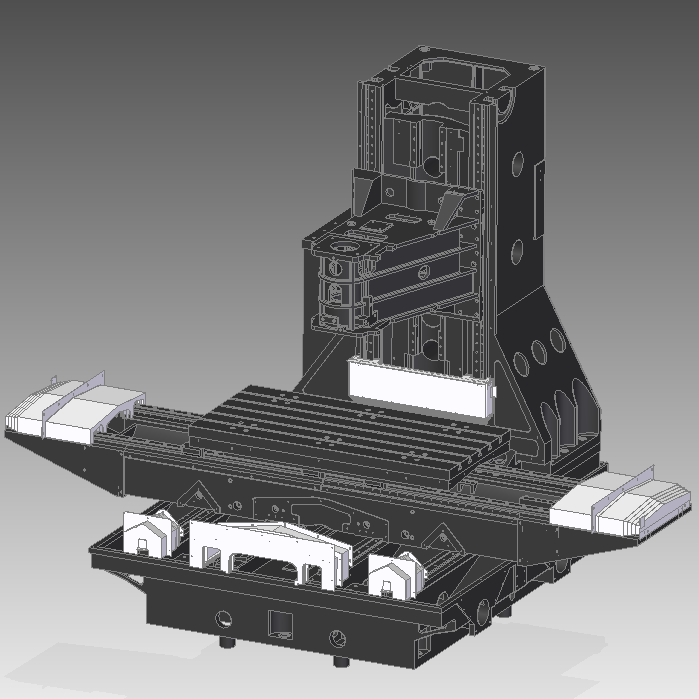

Основные части станка изготовлены из высококачественного чугуна, чтобы так же гарантировать высокую жесткость и стабильность на протяжении всего срока службы. Предварительно натянутые высокоточные ШВП с двойной гайкой класса C3, по всем осям имеют прямой привод от сервомоторов, что гарантирует эффективность перемещения и, кроме того, высокую точность позиционирования. Патентованная конструкция колонны обеспечивает непревзойденную жесткость.

Фрезерные центры VL 1600 разработаны для эффективной производительной обработки и широко применяются в инструментальном производстве, производстве прецизионных деталей штампов и пресс-форм, в авиационной, автомобильной промышленности, производстве аэрокосмической продукции и многих других отраслях промышленности.

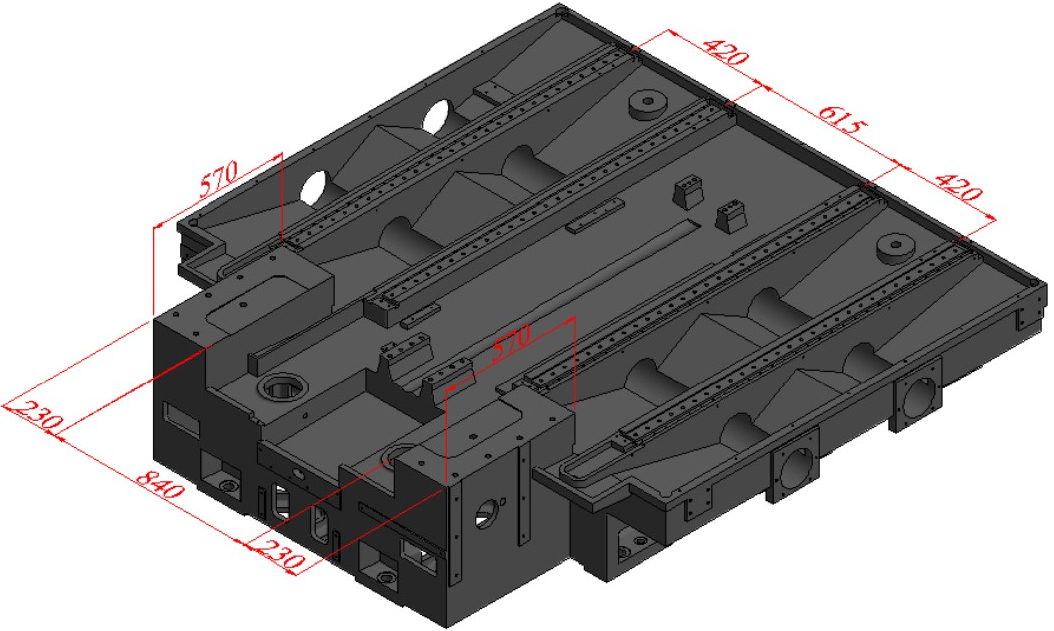

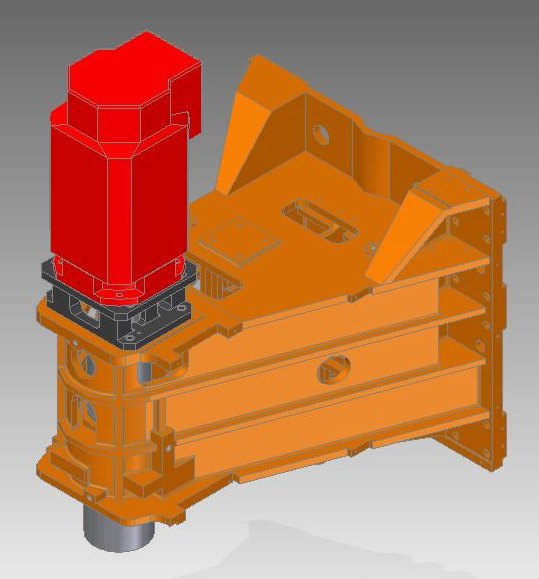

Жесткая литая конструкция станины с внутренним оребрением. Колонна имеет вид перевернутой буквы «Y» с широко разнесенными опорами для крепления к станине. Композитные материалы для литья станины поставляются из Германии.

Стоимость изготовления такой станины в среднем на 30% дороже аналогов. Каждый элемент после отливки проверяется на специализированном оборудовании для понимания реальных свойств материала. При проектировании используется FEM метод (метод конечных элементов).

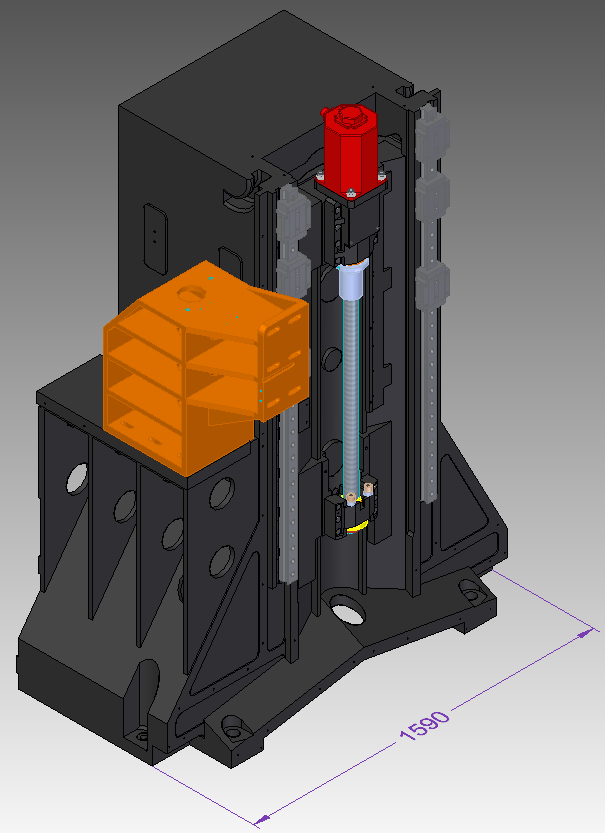

Широкая контактная поверхность колонн и станины увеличивает стабильность. Внутри станина имеет огромное количество ребер жесткости. Опора колонны расширяется к низу для обеспечения максимальной стабильности и отсутствия деформаций.

Корпус шпинделя так же имеет оребрение для увеличения жесткости и уменьшения массы. Шпиндель имеет компактный дизайн, но при этом высокую жесткость, что позволяет производить тяжелую обработку.

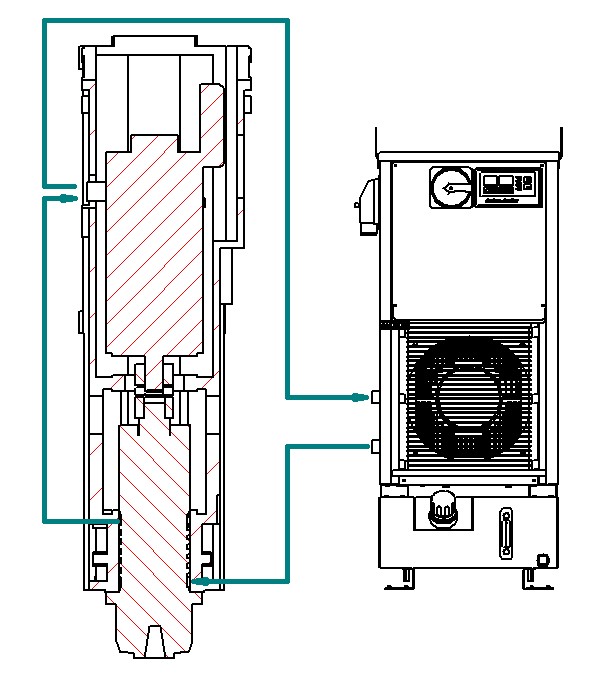

Максимальная скорость шпинделя составляет 10 000 об/мин. Стабильная точность, хорошая жесткость и низкий рост температуры. Оснащен охлаждающим устройством для обеспечения отличной точности и непрерывного охлаждения.

Тайваньский конвейер для уборки стружки фирмы KEYARROW. Конвейер цепного типа, убирает стружку эффективно и безопасно. Накопитель стружки закрыт защитной крышкой для безопасности оператора. Для экстренной остановки на конвейере имеется кнопка аварийного отключения (по евростандарту CE и немецкому стандарту TUV).

Система кондиционирования масла от компании HAOSCH. Система обеспечивает поддержание постоянной температуры масла для охлаждения шпинделя. Минимизирует какие-либо изменения размеров шпинделя, увеличивает машинную точность и качество обработки. Датчик температуры зафиксирован на корпусе, что позволяет отслеживать реальную температуру масла.

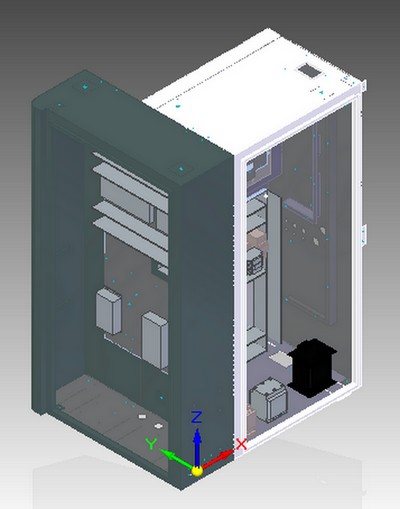

Электрические кабинеты низкого и высокого напряжения разделены между собой. Все сигнальные кабели отделены от кабелей высокого напряжения для обеспечения более стабильного сигнала. Кабинет высокого напряжения: контакторы, трансформатор, фильтр шпинделя, вырабатывают мощное электромагнитное поле во время работы. Чтобы избежать помех, эти компоненты изолированы от других систем.

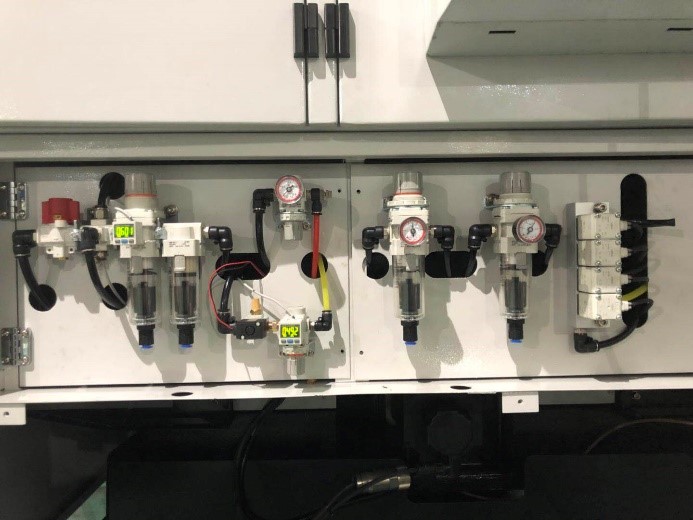

Кабеля IGUS, производства Германия. Соответствуют всем европейским стандартам, классифицированы по цветам: серые - контрольные, черные - силовые, оранжевые - сервоприводные. Воздушные трубки SMC (Япония) или LEGRIS (Франция). Трубки разного назначения имеют разные цвета, что удобно при обслуживании.

Система ЧПУ Fanuc 0i-MF PLUS, Тип 1:

- AICC II

- Jerk control

- Плавный контроль допуска

- Функция регулировки уровня качества машинной обработки

- Монитор 10.4”