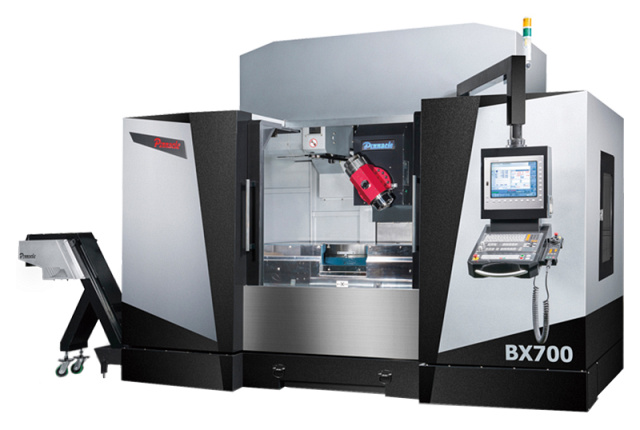

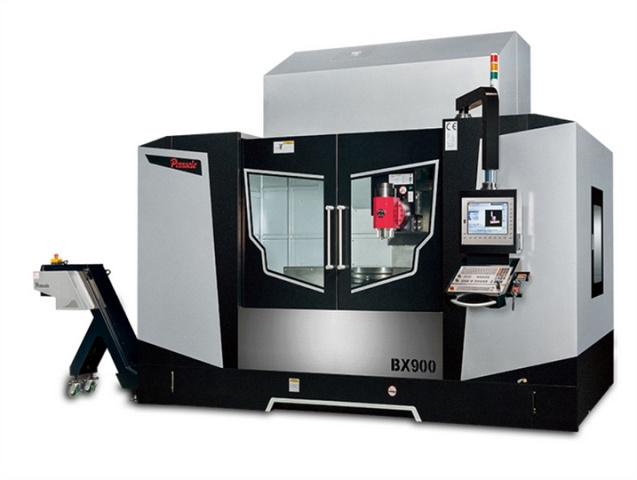

Тип 5-ти осевой обработки: поворотная голова

Размер рабочего стола:

1300 x 610 - 1500 x 900 мм

Мощность: 15 - 19,4 кВт

Вес: 7200 - 12 000 кг

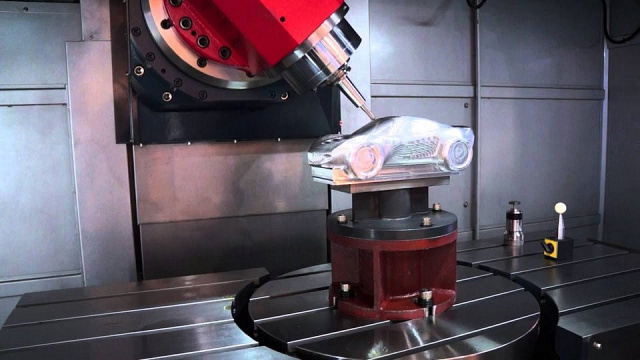

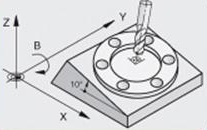

- Уникальная конструкция с наклоняющимся шпинделем и поворотным столом обеспечивают одновременную 5-ти осевую обработку

- Фиксированный рабочий стол для постоянной высокоскоростной обработки с встроенной планшайбой диаметром от 300 до 900 мм

- Комплектующие ведущих мировых производителей: Mitsubishi, THK, Siemens, Heidenhain, Fanuc

- Малое время «от стружки до стружки» 7 секунд

- Наличие большого пространства для размещения заготовки, простота загрузки деталей кран-балкой

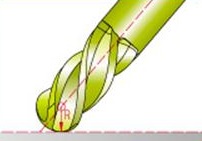

5-осевые современные высокопроизводительные обрабатывающие центры серии BX предназначены для комплексной обработки сложных деталей из различных конструкционных материалов в условиях единичного, мелкосерийного и серийного производства. Чистовая обработка при 5-ти осевой фрезерной обработке позволяет обрабатывать детали самой сложной геометрии, например, лопатки турбин, насосов, а также полости картеров силовых агрегатов.

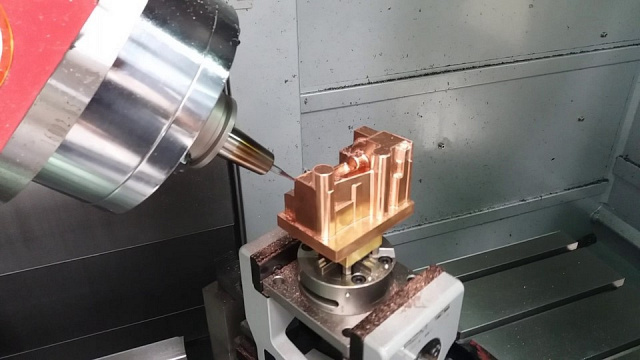

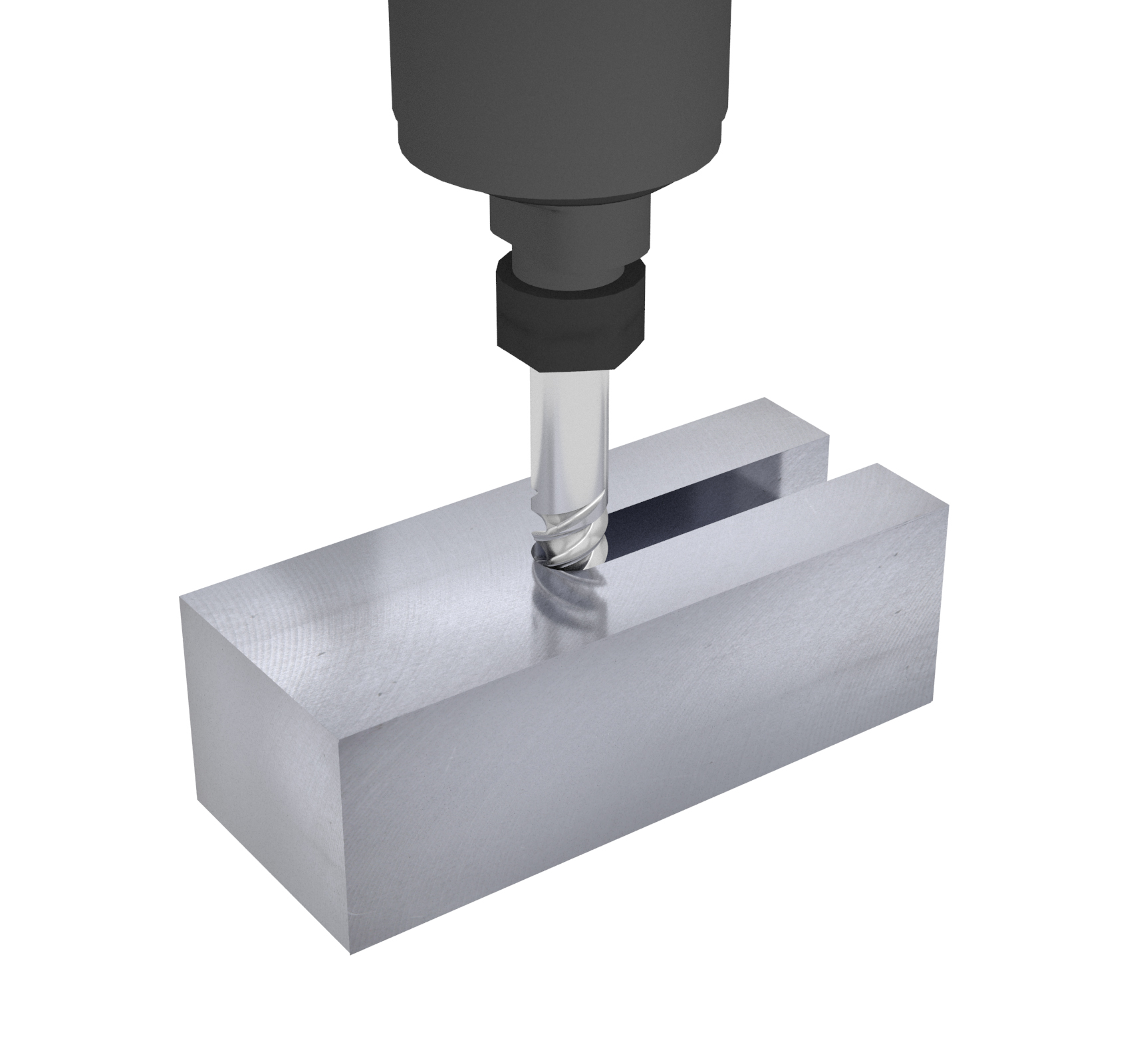

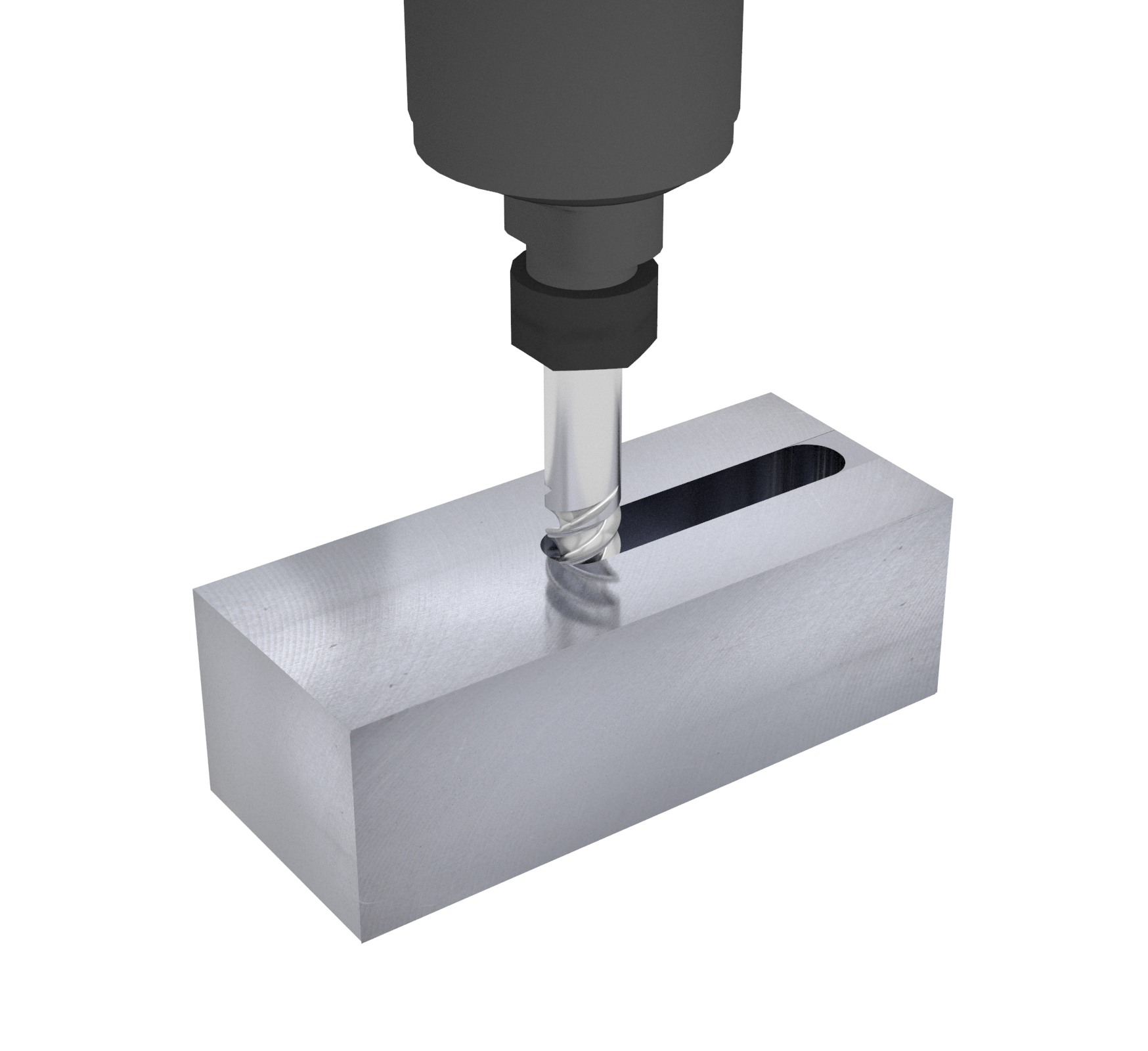

Фрезерование канавок и пазов

Фрезерование канавок и пазов  Фрезерование уступов

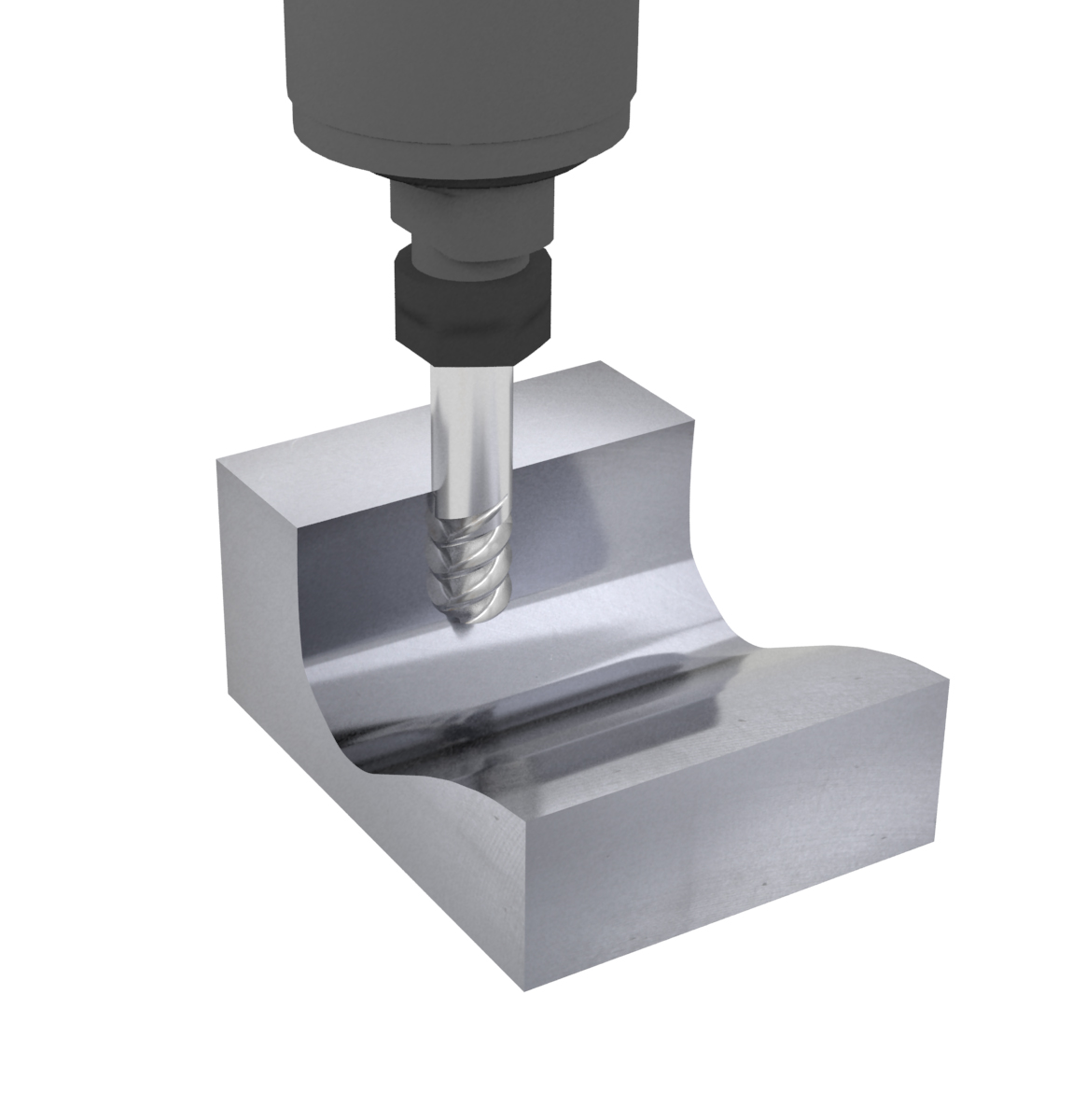

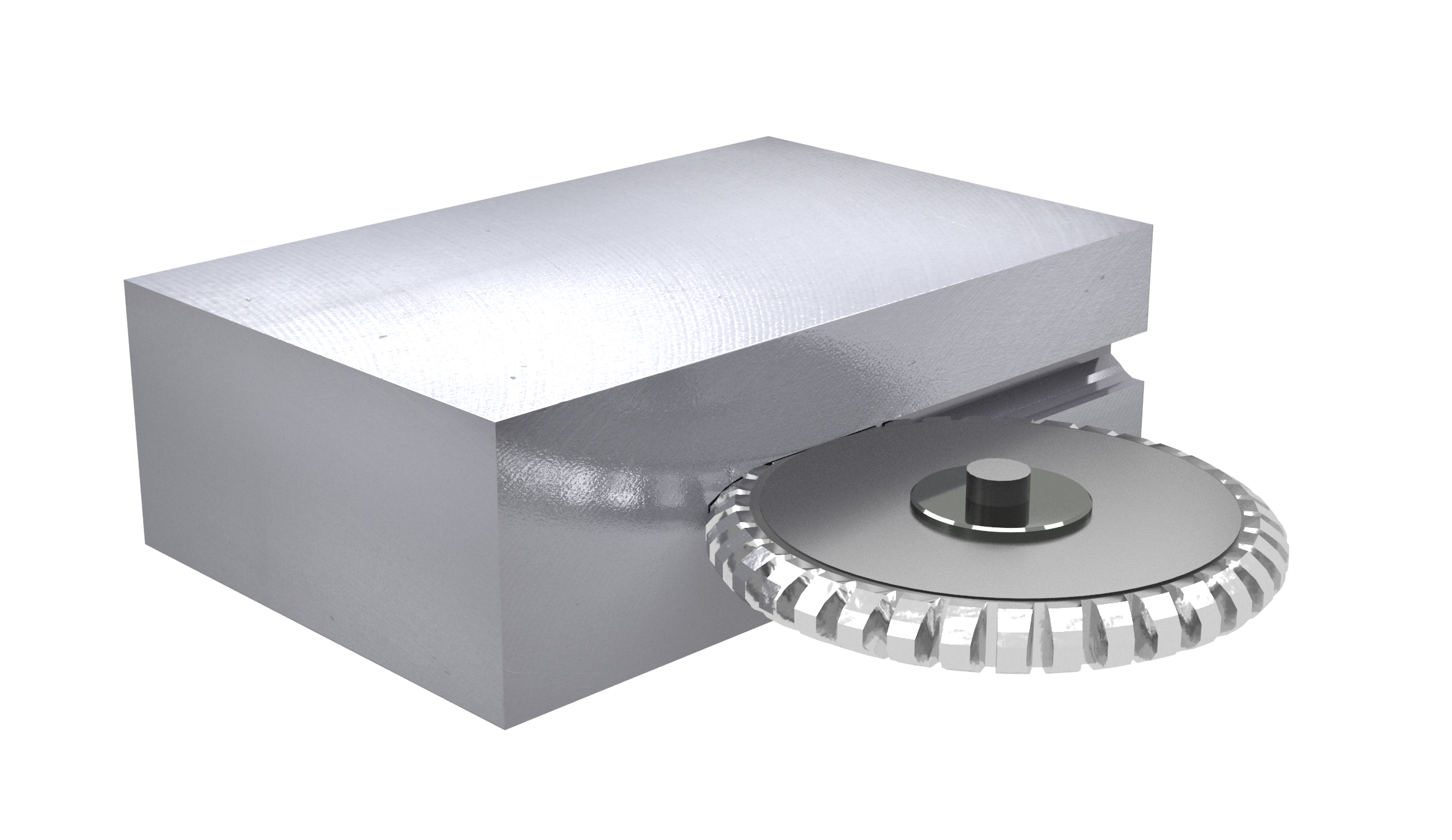

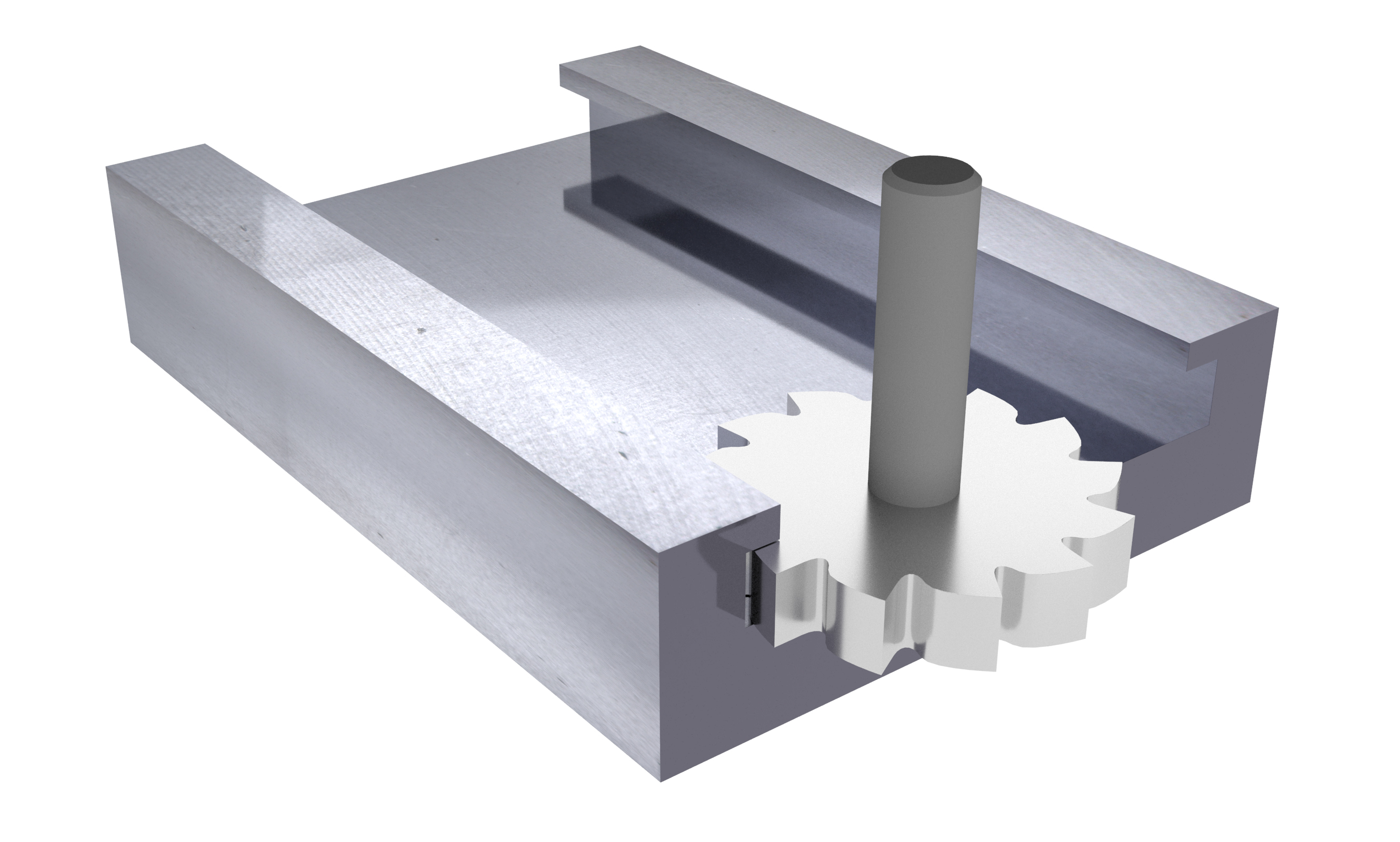

Фрезерование уступов  Фрезерование канавок и пазов дисковой фрезой

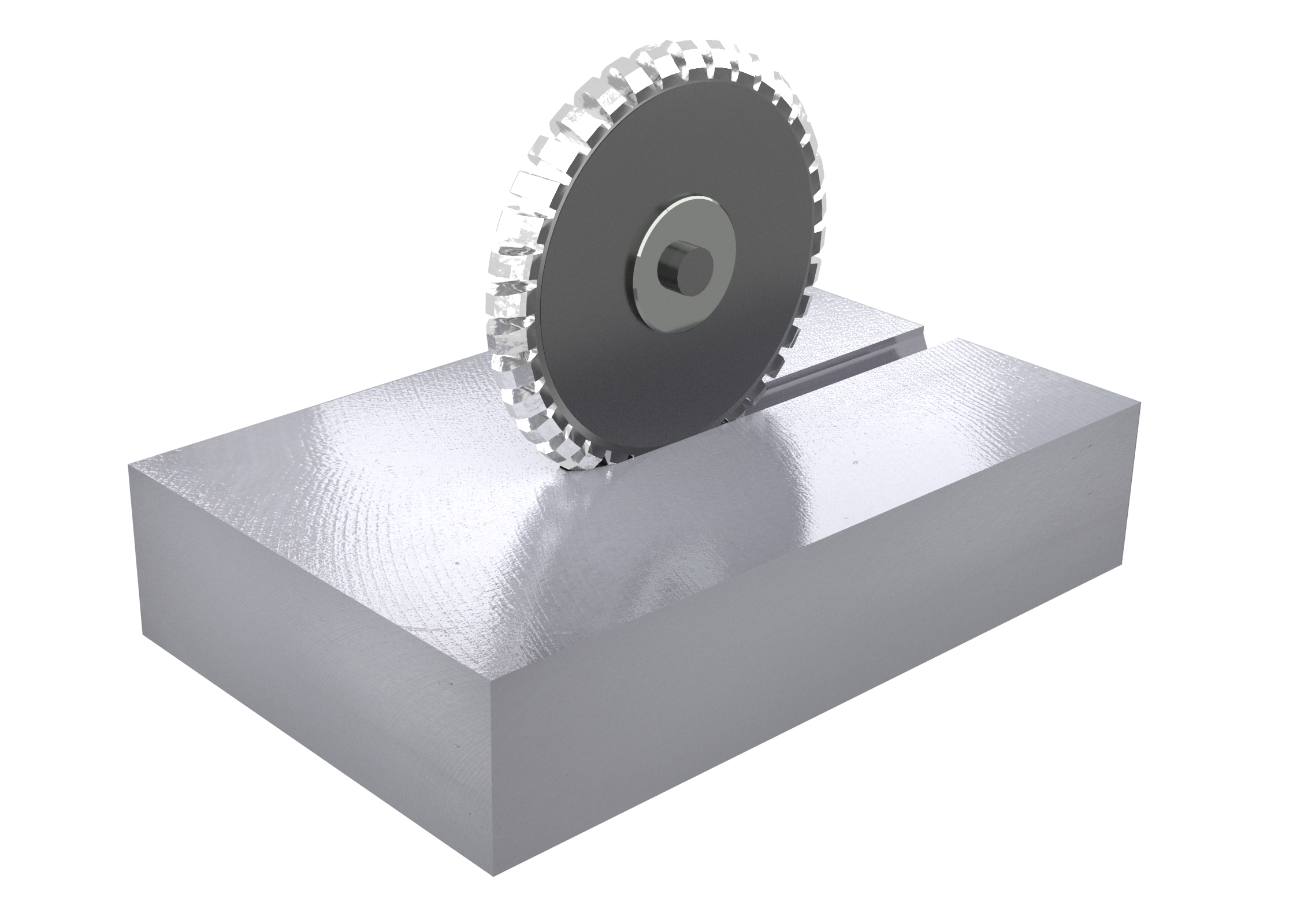

Фрезерование канавок и пазов дисковой фрезой  Фрезерование канавок и пазов дисковой фрезой

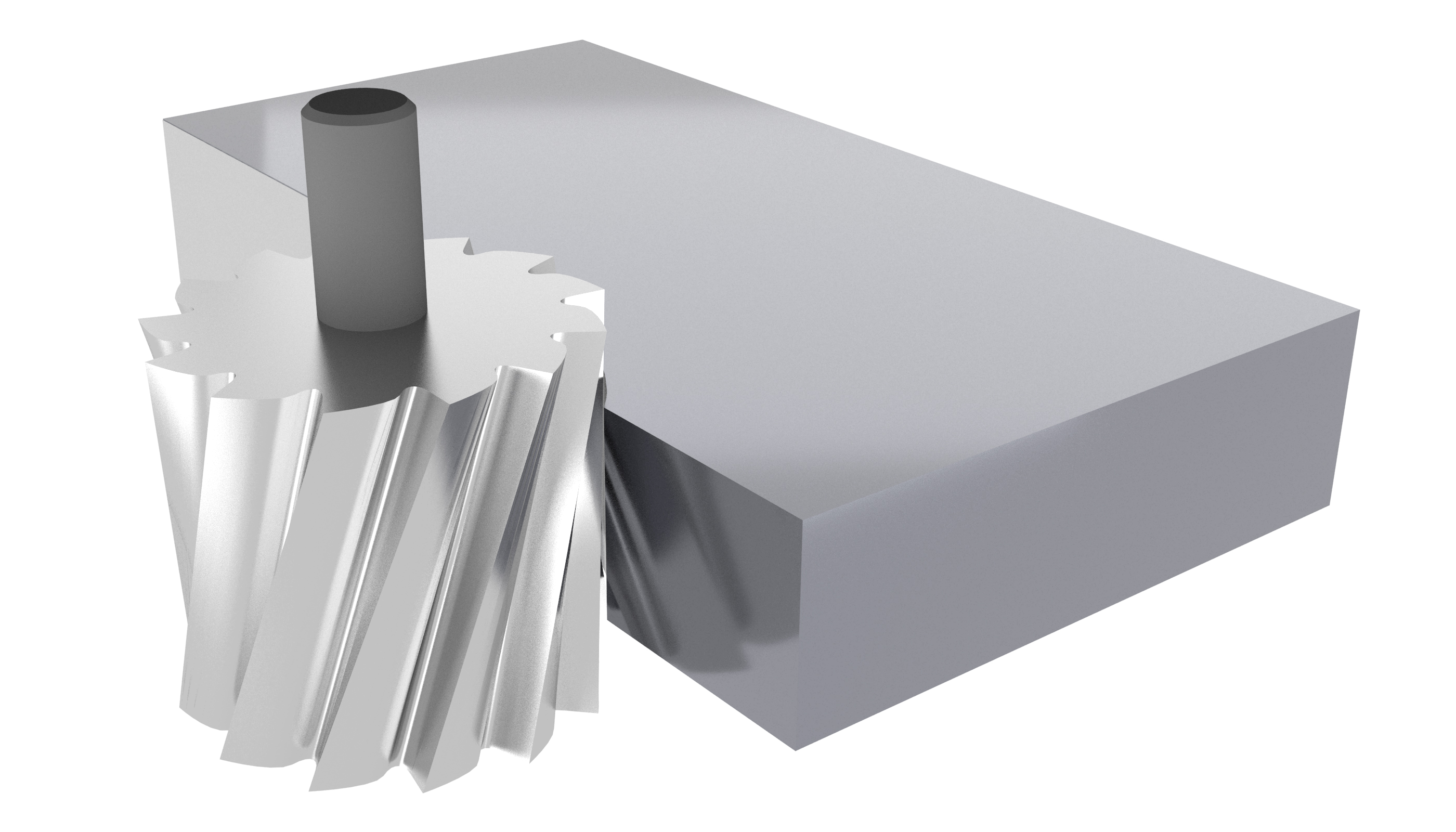

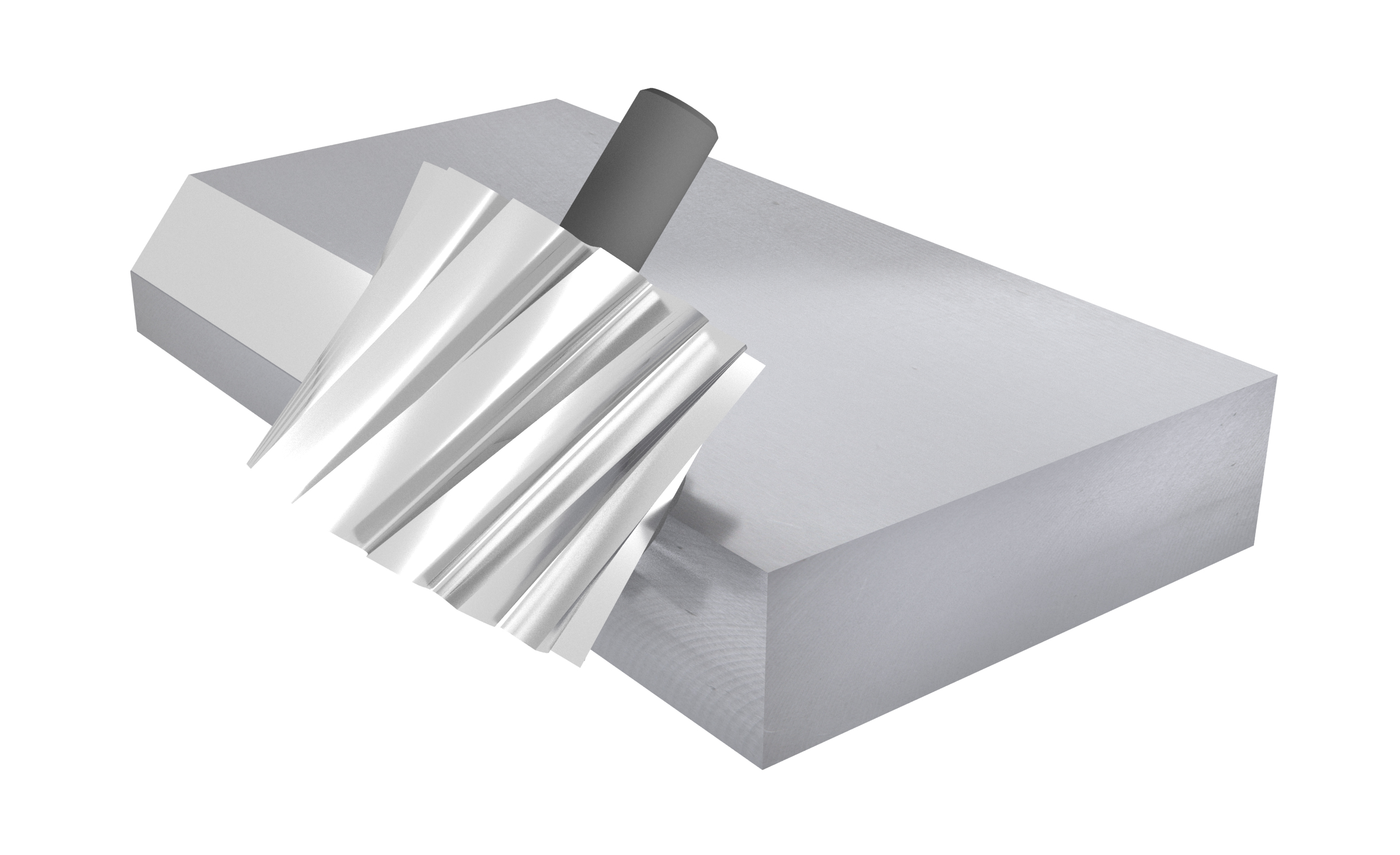

Фрезерование канавок и пазов дисковой фрезой  Торцевое фрезерование

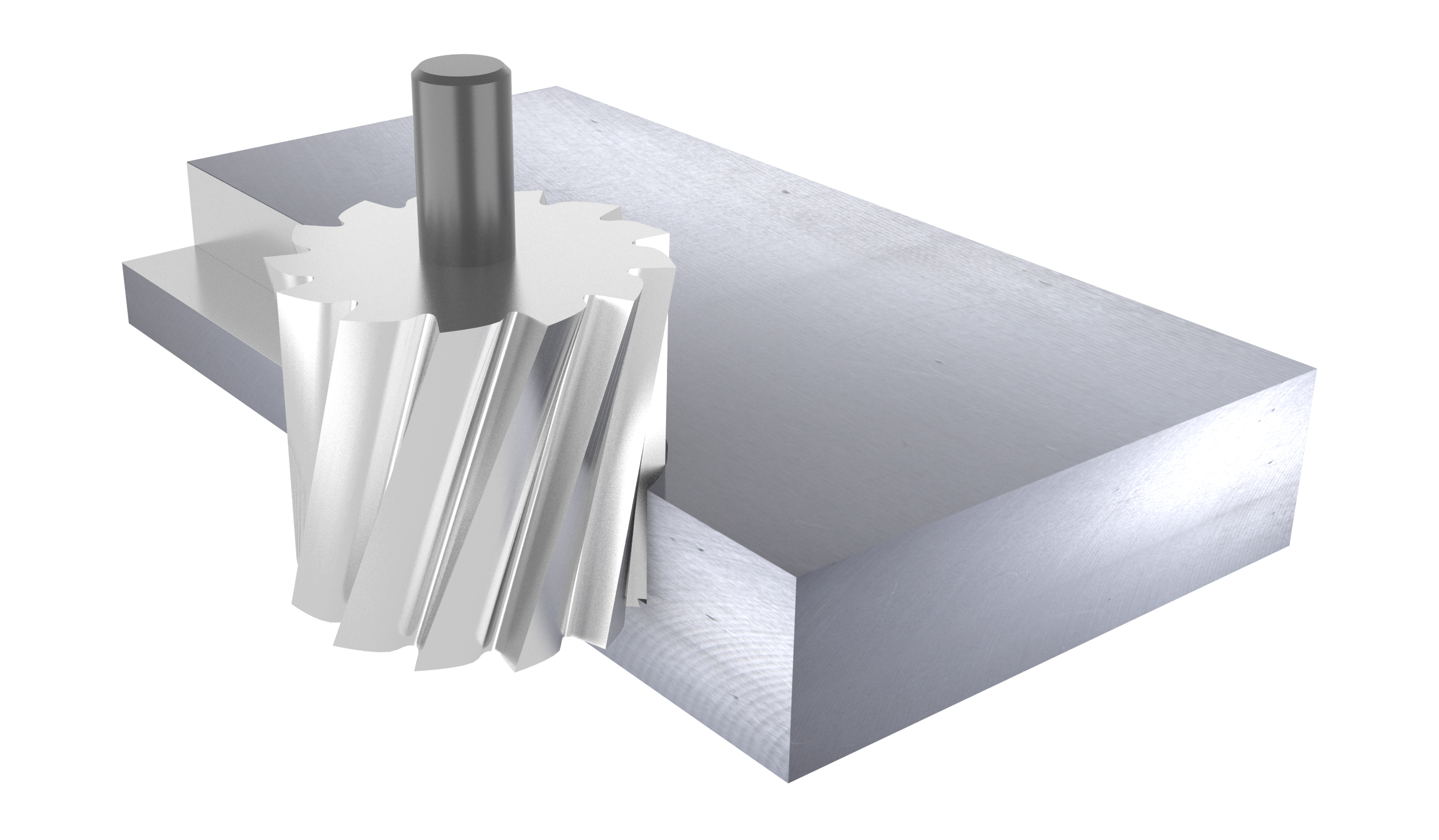

Торцевое фрезерование  Фрезерование уступов

Фрезерование уступов  Фрезерование уступов

Фрезерование уступов  Торцевое фрезерование

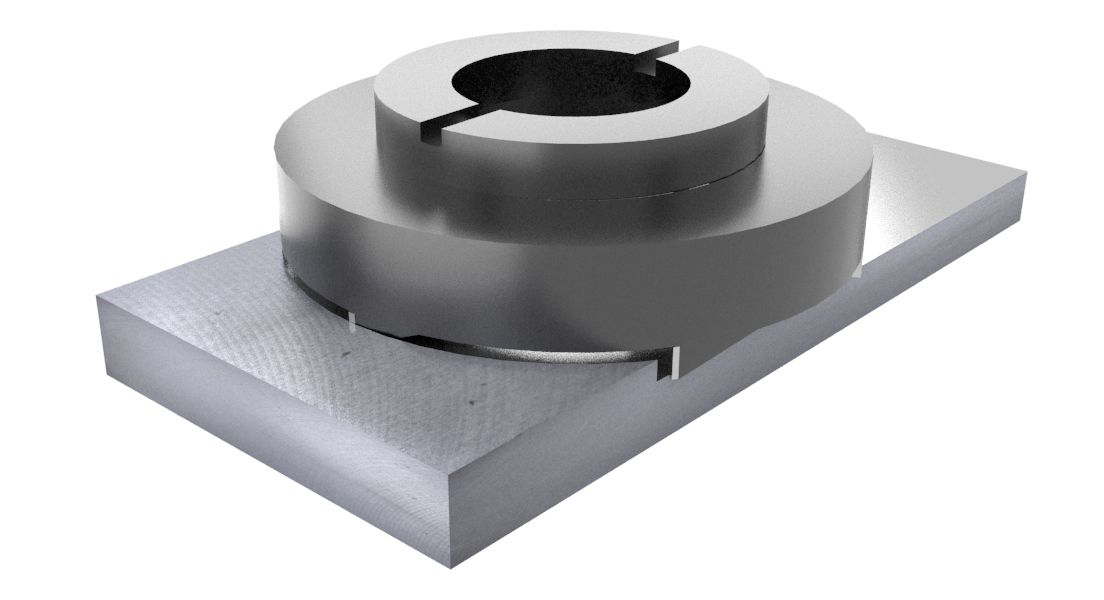

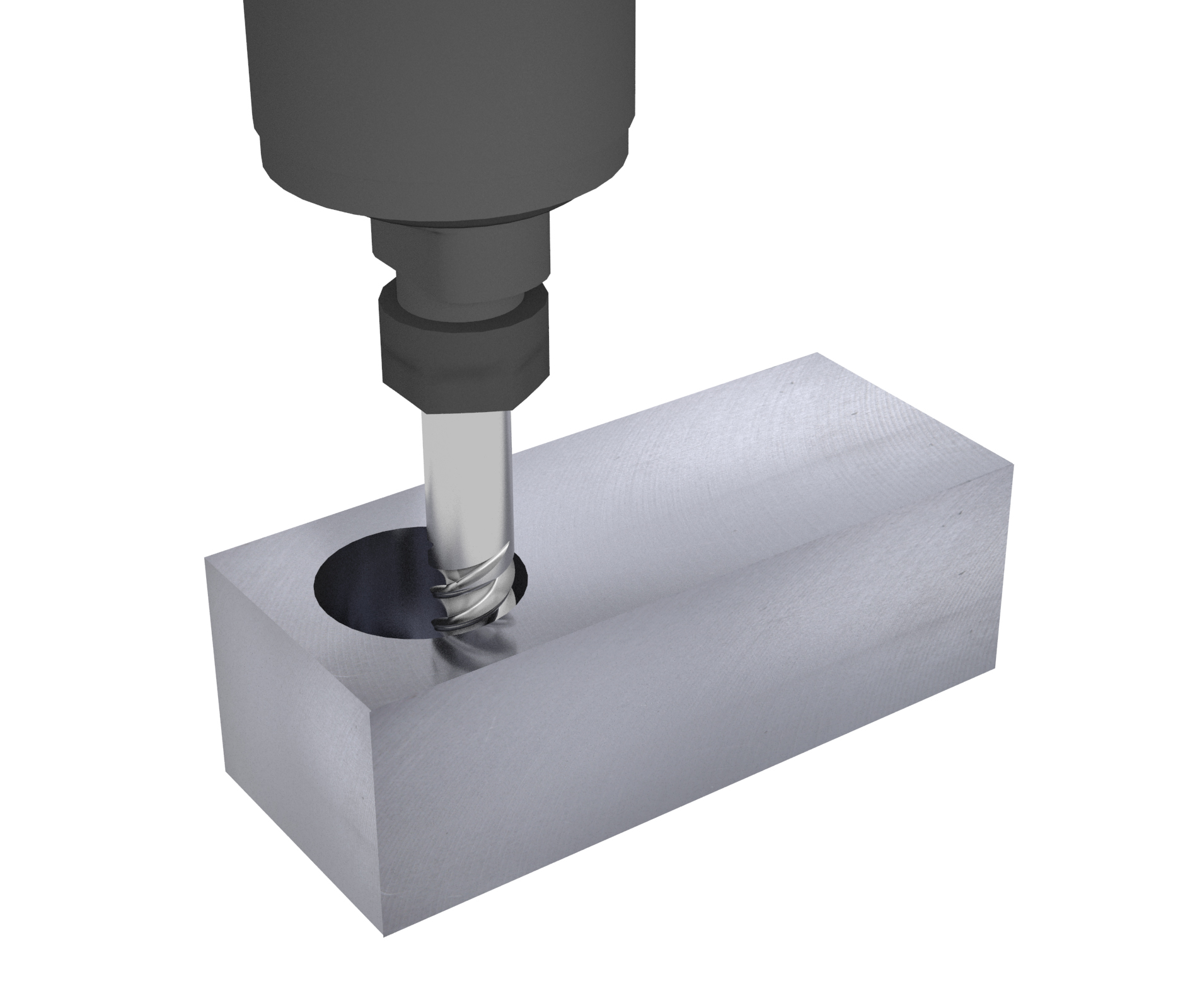

Торцевое фрезерование  Фрезерование отверстий и карманов (расфрезеровывание отверстия)

Фрезерование отверстий и карманов (расфрезеровывание отверстия)  Фрезерование шпоночного паза

Фрезерование шпоночного паза  Торцевое фрезерование

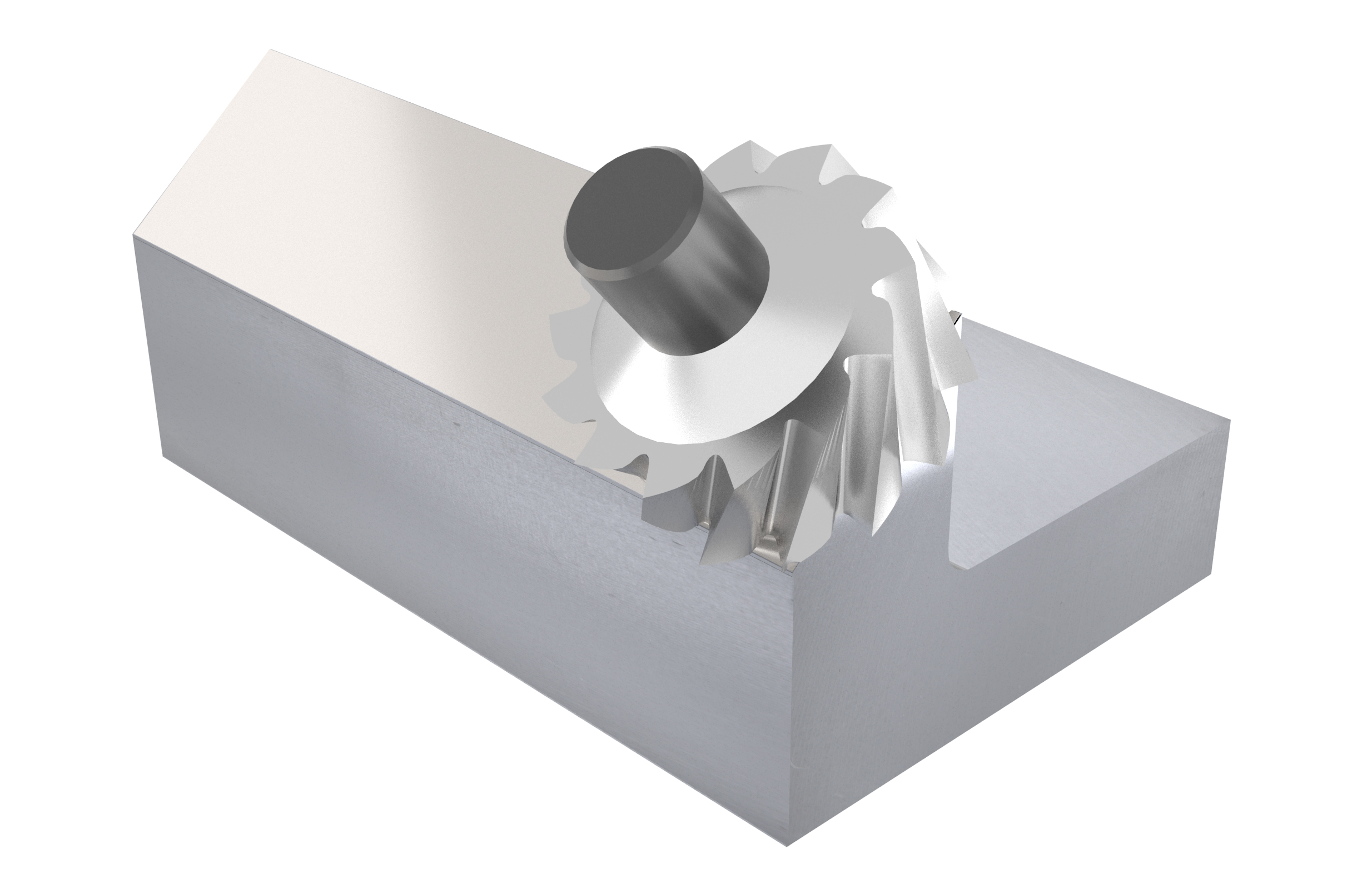

Торцевое фрезерование  Фрезерование Т-образного паза

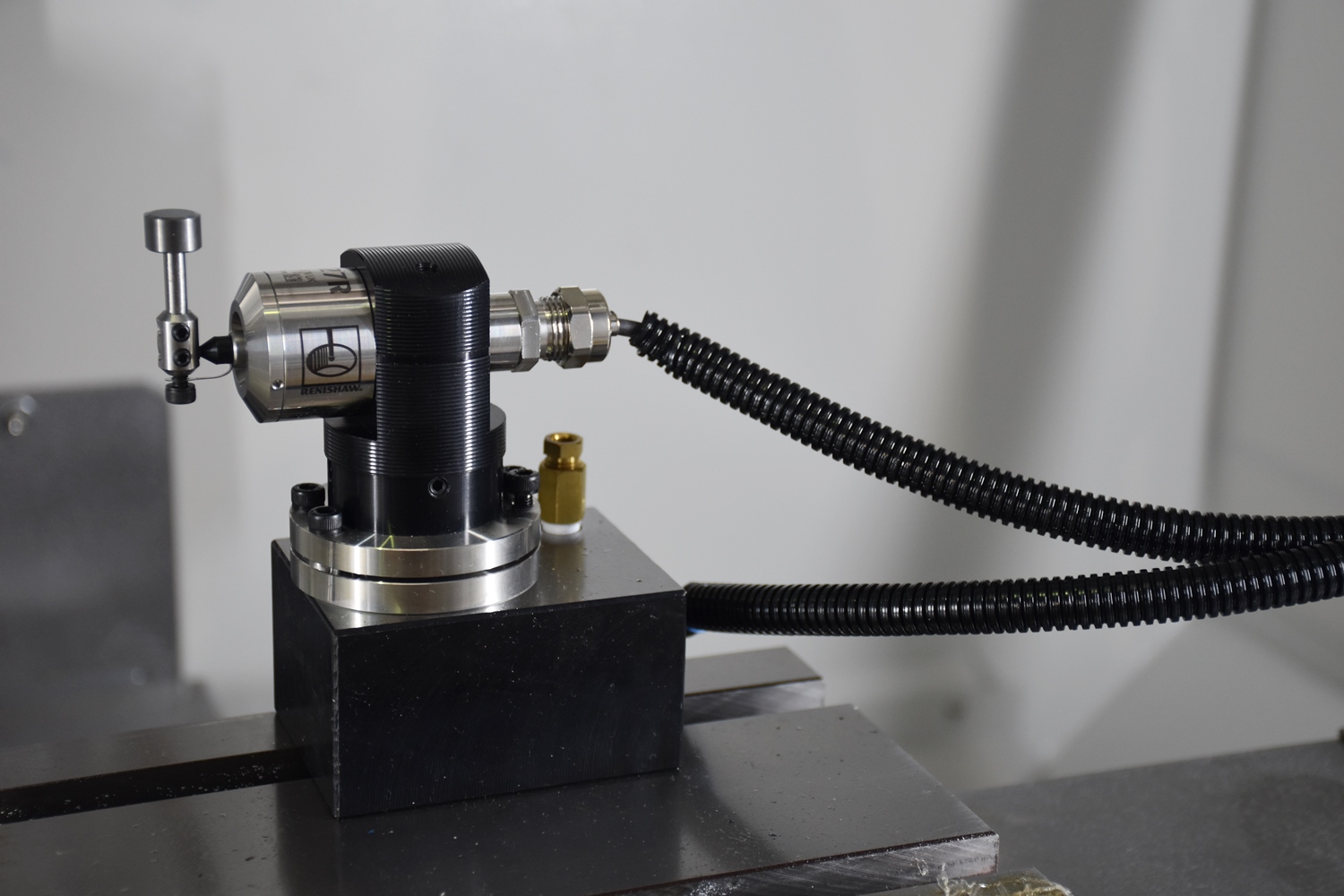

Фрезерование Т-образного паза RENISHAW OMP60 - устройства измерения заготовки обеспечивает высокую точность базирования, сокращает время на установку и базирование детали. Позволяет установить деталь с привязкой к ЧПУ станка, произвести измерения размеров заготовки в процессе ее обработки и для контроля обработанных после переналадки станка деталей с автоматическим обновлением коррекции на инструмент.